Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-21 Происхождение:Работает

Когда размеры компонентов уменьшаются до уровня 008004, внутренний мир печатной платы становится сложнее, чем прядь волос.

Чем более точной становится электроника, тем легче фатальным проблемам скрываться там, где их нельзя увидеть.

Эти «скрытые дефекты» вызывают повторяющиеся, труднообъяснимые сбои в эксплуатации в секторах с высокой надежностью, таких как автомобилестроение, медицина, аэрокосмическая промышленность и 5G.

AOI не может их видеть.

ИКТ не могут их обнаружить.

Ручной осмотр вообще не имеет шансов.

Таким образом, понимание свойств и стандартов рентгеновского контроля больше не является обязательным — оно является основой для оценки того, что действительно можно обнаружить, измерить и чему можно доверять внутри современных паяных соединений.

Только рентгеновский контроль высокого разрешения может неразрушающим образом выявить пустоты, перемычки, лобовую подушку, плохую смачиваемость, недостаточную заливку припоем, проблемы с соединением проводов и другие глубокие дефекты - точно так же, как настоящий « сквозной просмотр ».

В настоящее время это единственный метод контроля, способный обеспечить действительно надежную оценку качества паяных соединений.

Наиболее опасные проблемы современных PCB зачастую совершенно незаметны невооруженным глазом.

Пустоты, перемычки, соединения холодной пайкой и дефекты «голова в подушке» действуют как «скрытые бомбы замедленного действия», вызывая случайные сбои.

На PCB высокой плотности эти проблемы становятся неизбежными.

Сегодняшние корпуса BGA имеют шаг всего 0,35 мм.

Большие термопрокладки на корпусах QFN и LGA повышают риск скрытых дефектов.

Пакетные пакеты, такие как PoP и SiP, значительно увеличивают количество паяных соединений.

Даже хеш-платы для майнеров криптовалюты могут содержать тысячи совершенно невидимых паяных соединений.

Риски масштабируются соответственно:

Пустота шарика припоя превышает 25%.

Скрытый мостик под термопрокладками QFN.

Дефекты HiP (Head-in-Pillow), вызванные короблением упаковки.

Холодные швы и плохая смачиваемость из-за обработки поверхности ENIG/OSP.

Недостаточное заполнение цилиндра и кольцевые трещины в переходных отверстиях PTH.

Трещины в проволочном соединении или отрыв соединения внутри полупроводниковых корпусов.

Это все «невидимые, но катастрофические» дефекты, которые могут привести к полному выходу устройства из строя.

Независимо от того, насколько продвинутым становится AOI, он может видеть только поверхность.

Даже самая сложная 3D-программа AOI может анализировать только внешние скругления припоя и геометрию поверхности.

Реальные дефекты скрываются под корпусами компонентов, внутри паяных соединений и под термопрокладками.

ICT может проверить электрическую целостность, но не может обнаружить пустоты, трещины или механические дефекты внутри паяных соединений.

Во время испытаний многие соединения кажутся «электрически исправными», но полностью выходят из строя после 500–1000 термических циклов.

Вот в этом и заключается опасность — поверхность выглядит нормально, но отсчет внутренних сбоев уже начался.

Автомобильный ISO 26262 ASIL-D.

Требования IPC-7095 уровня 3 BGA.

Аэрокосмический ДО-160.

Военный MIL-STD-883.

Эти стандарты все чаще требуют 100% рентгеновского контроля скрытых паяных соединений в критических с точки зрения безопасности компонентах.

Автомобильные ЭБУ, медицинские имплантаты, электроника управления полетом, аэрокосмические системы и базовые станции 5G — ни одна из этих отраслей не может мириться с невидимыми рисками.

Проверка высокой надежности больше не является необязательной — она стала основой производства.

Чтобы обнаружить скрытые дефекты паяных соединений, нужно сначала понять, как рентгеновские лучи «видят насквозь» PCB.

Рентгеновские лучи в диапазоне 50–160 кВ проходят через PCB.

Различные материалы поглощают излучение по-разному:

Припой: самая высокая плотность, самый темный на изображении.

Медь и кремний: промежуточная абсорбция, серый.

FR-4 и воздух: наименьшее поглощение, самый яркий

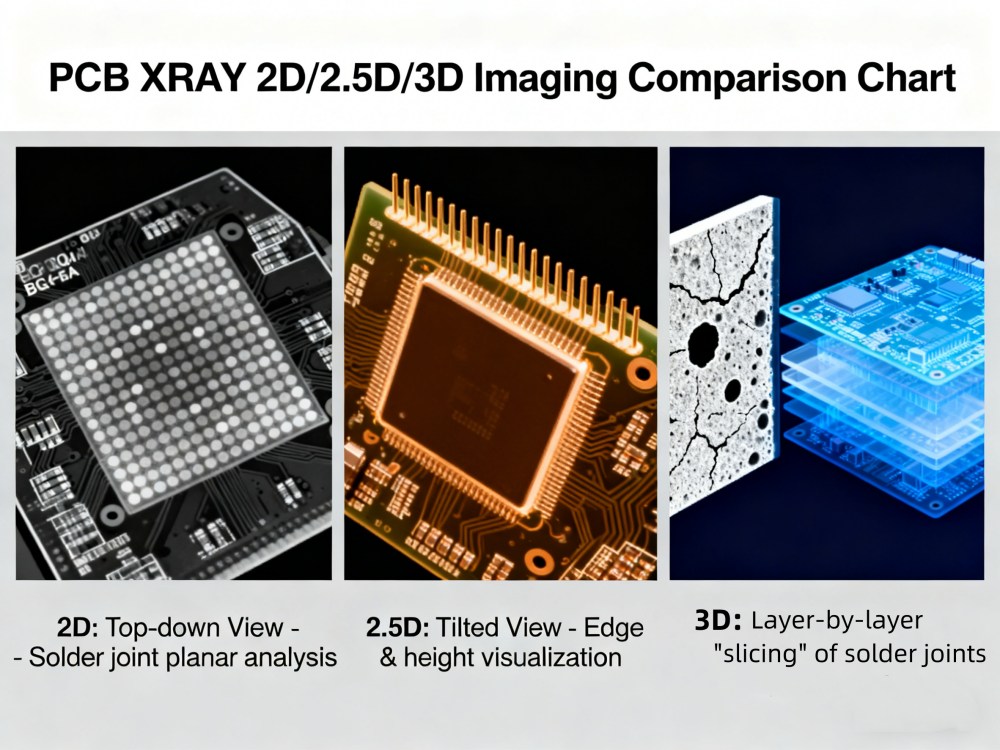

2D-изображение обеспечивает вид сверху вниз.

2.5D добавляет наклонный угол обзора 60° и поворот сцены для наблюдения за скрытыми структурами сбоку.

Настоящая 3D-КТ реконструирует все паяное соединение в объемные данные с разрешением вокселей до 1 мкм — по сути, «разрезая» паяное соединение слой за слоем для точного анализа.

Режим передачи является самым быстрым и идеально подходит для отбора проб в режиме реального времени.

Косой просмотр (45–60°) разделяет перекрывающиеся ряды BGA и выявляет перемычки QFN.

Для анализа отказов, например измерения объема пустот или распространения трещин, необходима компьютерная томография.

Результаты 3D-КТ точно показывают, что происходит внутри паяного соединения, исключая догадки.

Оборудование, а не рентгеновская технология, является ограничивающим фактором для четкого изображения.

К критическим параметрам относятся:

Стабильность напряжения на трубке

Размер фокусного пятна (<1 мкм)

Шаг пикселя детектора

Геометрическое увеличение (до 2000×)

Термическая стабильность источника рентгеновского излучения в герметичной трубке

Они определяют, видны ли мелкие внутренние трещины, микропустоты и другие незначительные дефекты.

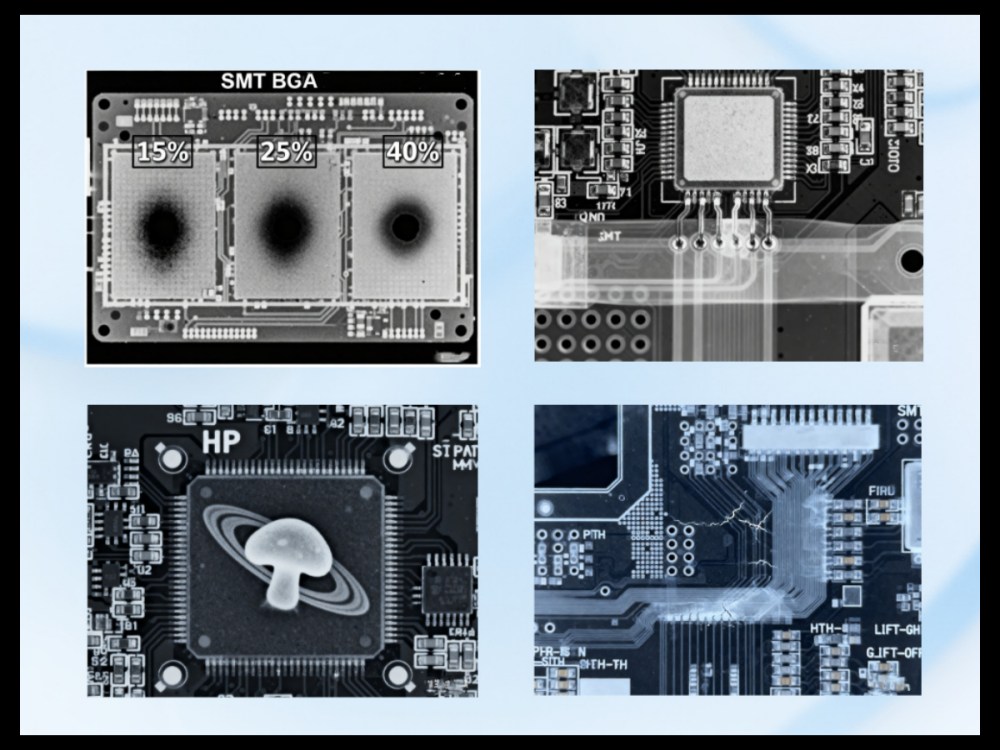

Пустоты внутри шариков припоя BGA/CSP могут снизить теплопроводность до 40 %, если доля пустот превышает 25 %.

OEM-производители автомобильной промышленности часто требуют, чтобы общий коэффициент пустот составлял <15 % для силовых агрегатов и модулей ADAS.

Плата управления дроном или электромобилем с такими пустотами будет работать с риском — запас безопасности равен нулю.

Избыток паяльной пасты под термопрокладками может образовать невидимые замыкания.

Во время вибрации или термоциклирования эти шорты разрастаются, что в конечном итоге приводит к катастрофическому выходу из строя.

Корпуса QFN и LGA внешне кажутся идеальными, но внутри могут скрывать опасность.

Дефекты HiP имеют форму «гриба» или «кольца Сатурна».

Их механическая прочность близка к нулю и может выйти из строя при минимальном напряжении.

Рентгеновская визуализация выявляет эти внутренние структуры на ранней стадии, задолго до того, как произойдет разрушение.

Недостаточная заливка припоем PTH, трещины, смещение проволоки или расслоение снижают надежность.

Рентгенологически проверяет степень заполнения ПТГ (75–100%) и немедленно обнаруживает скрытые дефекты.

Высоконадежные отрасли требуют 100% рентгеновского контроля для выявления этих невидимых «бомб замедленного действия».

Выбор рентгеновской системы заключается в подборе инструмента для вашего применения.

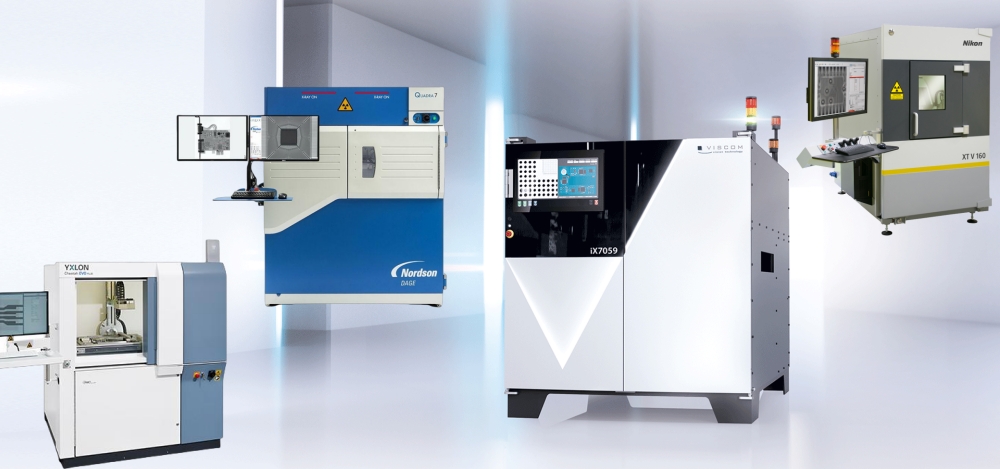

Автономные системы предлагают разрешение 1–2 мкм, угол наклона 60°, вращение на 360° и полное КТ-сканирование.

Идеально подходит для автомобильной, медицинской и научно-технической промышленности, где надежность имеет решающее значение.

Встроенные системы жертвуют некоторым разрешением ради скорости.

Идеально подходит для крупногабаритной бытовой электроники, повышая производительность.

Лидеры рынка высокого класса: Nikon XT V, YXLON Cheetah EVO, Nordson DAGE Quadra и Viscom.

I.C.T стал самым быстрорастущим брендом в мире, предлагая равную или превосходящую производительность при снижении затрат на 40–60 % и инновационном двуязычном программном обеспечении.

Для компаний, которые ищут баланс между качеством и стоимостью, I.C.T — лучший выбор.

Поддерживает PCBs размером до 510×510 мм, угол наклона 60°, дополнительный поворот на 360°.

Программирование ЧПУ/массивов и измерение пузырьков/пустот одним щелчком мыши.

Высокостабильная конструкция с закрытыми трубками обеспечивает надежную длительную работу.

Идеально подходит для маршрутизаторов 5G, автомобильных ЭБУ и промышленных линий PCBA.

Источник рентгеновского излучения Hamamatsu 130 кВ, разрешение до 1 мкм.

Превосходно подходит для паяных соединений 008004, соединения золотой проволоки, обнаружения пустот IGBT, сварки выводов литиевых батарей.

Очень большое окно навигации и автоматическое определение NG.

Высокоскоростной контроль 2,5D плюс полный 3D.

Наклон 60°, разрешение 1 мкм, измерение пустот и ползучести припоя одним щелчком мыши.

Интуитивное программное обеспечение.

Предпочтение отдается авиакосмической отрасли, медицинским имплантатам и высокопроизводительным серверам.

Используйте крепления из углеродного волокна для стабилизации PCB.

Специальные программы для каждого типа пакета:

BGA: наклон 45°

QFN: передача 0°

Полупроводник: золотая проволока с высоким магнитным полем.

Индивидуальное программирование повышает точность и снижает количество ложных срабатываний.

Программное обеспечение I.C.T рассчитывает процент пустот, толщину перемычки, процент заполнения бочки и формирует соответствующие отчеты о прохождении/несоответствии.

Обеспечивает соответствие проверок мировым стандартам качества и надежности.

Скрытые дефекты паяных соединений являются причиной более 70% отказов на местах в высоконадежной электронике.

Только рентгеновский контроль может их достоверно обнаружить.

I.C.T X-7100, X-7900 и X-9200 обеспечивают субмикронное разрешение, интеллектуальное программное обеспечение и глобальное обслуживание.

Они помогают предприятиям снизить уровень утечки ниже 50 частей на миллион и добиться окупаемости инвестиций менее чем за 8 месяцев.

Выбор правильного рентгеновского решения – это гарантия производительности, надежности и репутации бренда.

1. Какой процент пустот допустим в автомобильной промышленности BGA?

IPC-7095 Класс 3: всего ≤25%, ни одной пустоты >15%.

Большинство поставщиков уровня 1 теперь требуют ≤15% общего количества и ≤10% одинарных пустот для критических соединений.

2. Может ли рентген полностью заменить AOI?

Нет. Лучшая практика: SPI + 3D AOI + рентген для почти нулевого побега.

3. Какова типичная рентабельность инвестиций?

4–8 месяцев за счет предотвращения отзывов, снижения гарантийных расходов и устранения необходимости ручного контроля.

4. Как сделать выбор между моделями ИКТ?

X-7100: общее PCBA

X-7900: полупроводник и батарея

X-9200: высокое разрешение + полная 3D КТ

5. Предлагает ли I.C.T обучение и поддержку по всему миру?

Да. В стоимость включено 7-дневное обучение на месте. Сервисные центры в Азии, Европе, Америке.

Удаленный ответ в течение 2 часов. Гарантия 1 год.

Запросите бесплатную онлайн-демонстрацию или расценки сегодня >>>