Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-12-11 Происхождение:Работает

В современном высокоплотном производстве SMT самые дорогостоящие ошибки возникают на этапе печати паяльной пасты, однако большинство заводов обнаруживают их только несколько часов спустя на AOI или функциональном тесте. Если на вашей линии уже есть эти пять классических предупреждающих знаков, вам не просто «нужно» SPI в строке SMT — оно вам понадобилось еще вчера.

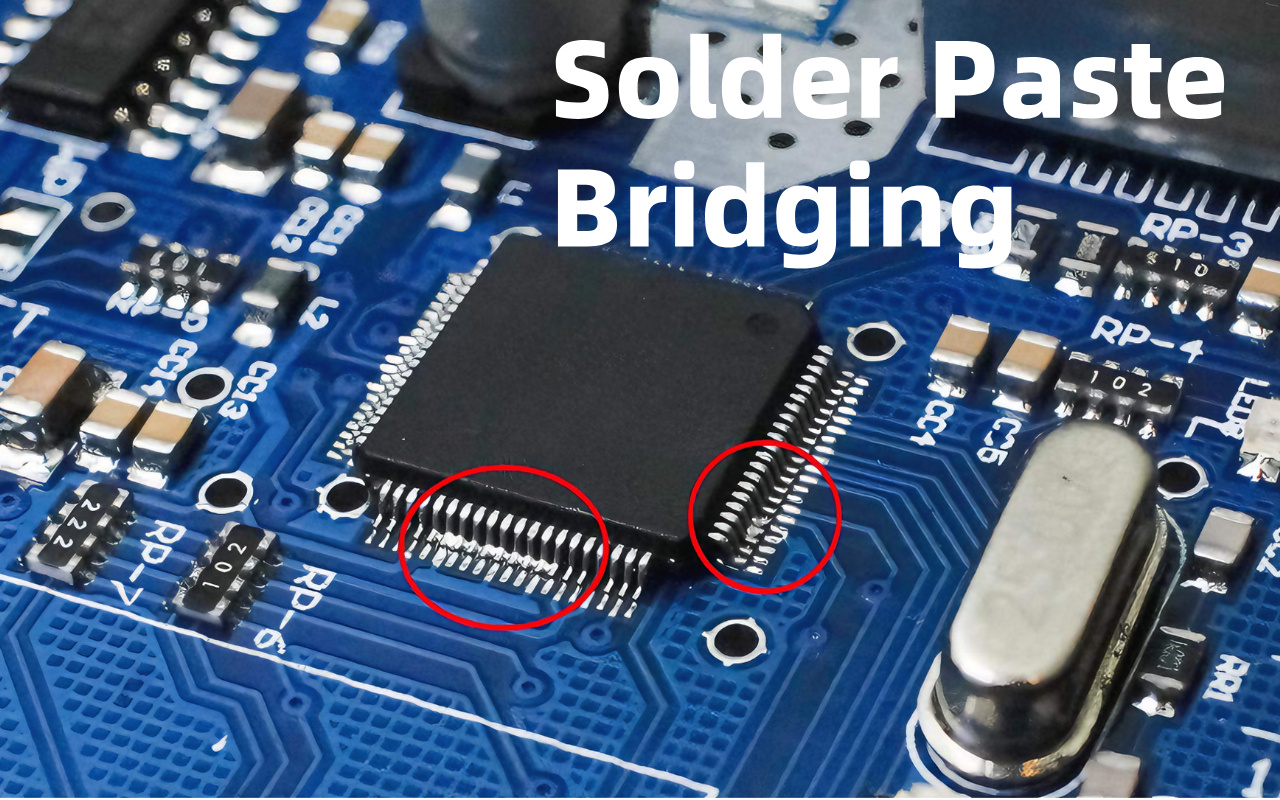

Представьте, что вы каждое утро идете на станцию AOI и снова и снова видите одни и те же красные сообщения об ошибках: «недостаточно припоя», «чрезмерно припоя» или «перемычка». Это не неудача — это первый серьезный предупреждающий знак того, что на этапе печати паяльной пасты возникла проблема.

AOI — это машина, которая проверяет платы после установки компонентов, поэтому, если она продолжает обнаруживать проблемы с паяльной пастой, это означает, что проблема началась гораздо раньше, прямо в принтере. Большинство фабрик думают, что AOI все уловит, но к тому времени, как AOI увидит проблему, плата уже прошла установку и, возможно, даже переплавку.

Исправление теперь стоит много времени и денег. SPI, с другой стороны, проверяет паяльную пасту сразу после печати, прежде чем добавлять какие-либо компоненты. Таким образом, плохие доски никогда не продвигаются вперед, и вы экономите часы на доработку каждый день.

Недостаточное количество припоя означает, что на некоторых контактных площадках слишком мало пасты, поэтому после нагрева компоненты могут не соединяться должным образом. Чрезмерное количество припоя означает слишком много пасты, что может привести к замыканию между соседними контактными площадками.

Вы можете увидеть одну доску, на которой на шаре BGA содержится только 60% необходимой пасты, а на следующей доске 140% на том же месте. Это происходит потому, что принтер не каждый раз откладывает одну и ту же сумму. Операторы часто винят пасту или трафарет, но настоящая причина обычно заключается в нестабильном давлении или скорости.

Без измерения вы обнаружите это только позже в AOI. Простая проверка SPI сразу после печати покажет точный объем на каждой отдельной площадке и немедленно устранит проблему.

Смещение пасты означает, что паяльная паста наносится немного левее или правее того места, где она должна быть. Даже небольшой сдвиг на 25 микрон (тоньше волоса) может привести к тому, что паста коснется следующей подушечки, создав мостик. Перемычки выглядят как маленькие серебряные соединения между контактами, которые должны быть отдельными.

Инженеры часто говорят: «С трафаретом все в порядке» или «это вызвано размещением», но в большинстве случаев принтер смещал пасту во время печати. Случайные перемычки особенно распространены на деталях с мелким шагом, таких как компоненты толщиной 0,5 мм или 0,4 мм.

AOI его поймает, но на доске уже полно дорогих фишек. SPI измеряет точное положение каждого слоя пасты за считанные секунды, поэтому вы можете починить принтер еще до того, как начнется следующая доска.

Каждый раз, когда AOI останавливает плату из-за проблемы с паяльной пастой, ваш принтер отправляет вам сообщение: «Мне нужна помощь!» Исследования IPC и SMTA показывают, что от 60% до 74% всех дефектов пайки возникают на этапе печати.

Это означает, что более половины вашего времени на доработку связано с чем-то, что можно исправить за 10 секунд с помощью SPI. Думайте об этом как об автомобиле со спущенным колесом: вы не ждете, пока разобьетесь, чтобы проверить шины. Прямо сейчас AOI сообщает вам, что шина спущена, но вы все еще едете.

Установка SPI аналогична добавлению датчика давления в шинах: он предупреждает вас в момент падения давления, поэтому вы никогда не получите прокол. Заводы, добавляющие SPI, обычно сокращают дефекты, связанные с пастой, на 70% за первый месяц.

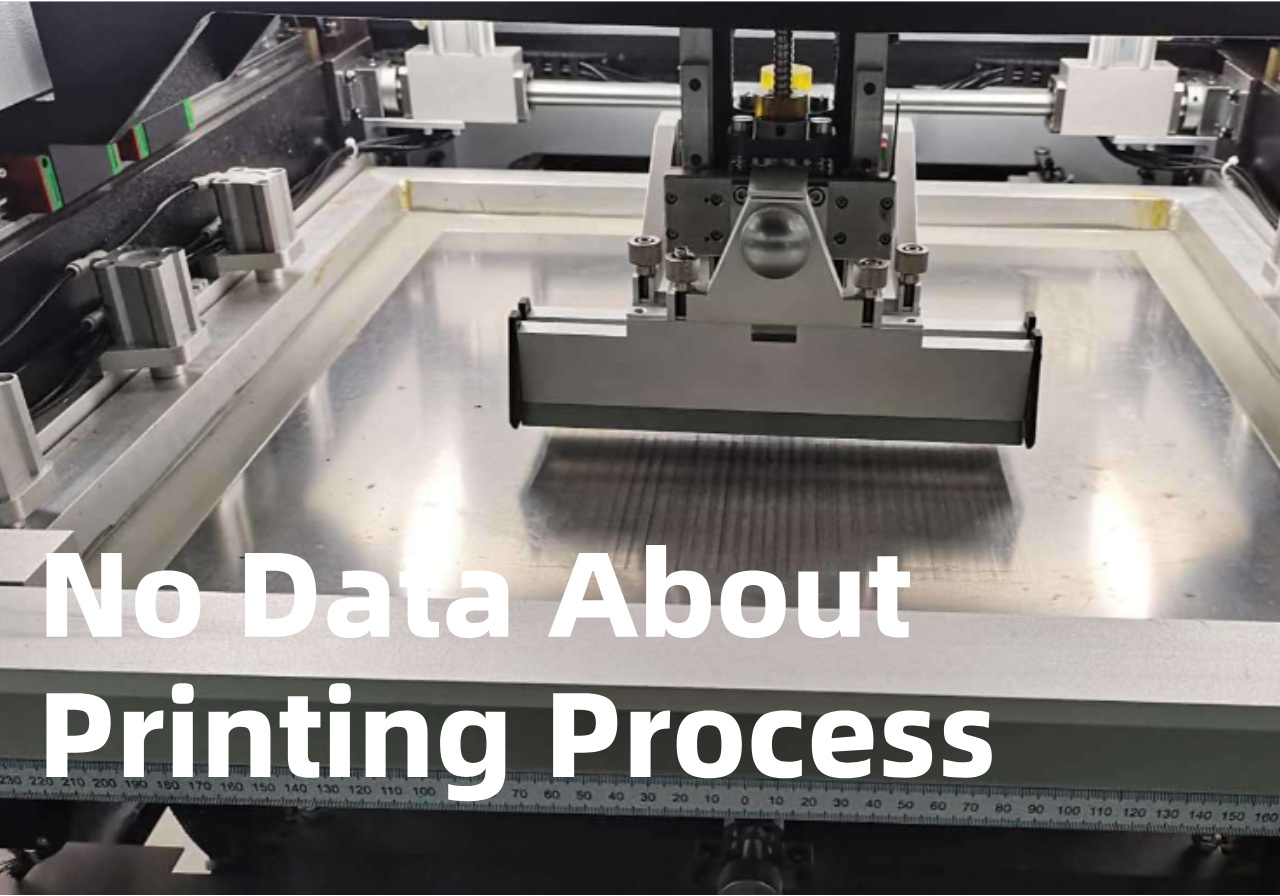

Если ваши инженеры каждый день тратят часы на изменение настроек принтера — скорости, давления, расстояния между ними — но качество по-прежнему то повышается, то у вас нет проблем с «настройками». У вас проблема «нет данных». Без реальных измерений каждая регулировка является всего лишь предположением.

SPI дает вам четкое трехмерное изображение каждого слоя пасты, поэтому вы точно знаете, что и насколько нужно изменить. Это превращает часы проб и ошибок в 5-минутное исправление. Многие фабрики годами живут с этим разочарованием, прежде чем осознают, что SPI — это недостающий инструмент.

В утреннюю смену брак может составлять всего 2%, а в ночную смену вдруг подскакивает до 15%. Программа станка точно такая же, трафарет тот же, паста из той же баночки. Разница лишь в операторе. Один человек может нажать на швабру немного сильнее, другой может установить немного большую скорость разделения.

Эти крошечные различия создают большие изменения объема, которые вы не можете увидеть глазами. Все расстраиваются, потому что никто не знает, кто «прав». SPI исключает догадки, автоматически измеряя каждую доску, поэтому в каждую смену получается один и тот же идеальный отпечаток, независимо от того, кто управляет машиной.

Вы очищаете линию, устанавливаете новый трафарет, запускаете первые несколько плат, и вдруг AOI становится полным красных ошибок. Громкость может упасть на 20-30% на маленьких диафрагмах или появиться перемычки там, где их раньше не было. Это происходит потому, что каждый новый трафарет имеет немного разную толщину, размер отверстия или качество поверхности.

Без измерения вы тратите целый день на настройку параметров, чтобы вернуться к вчерашнему качеству. SPI сканирует самую первую доску после смены трафарета и точно сообщает, какие апертуры низкие или высокие. Вы вносите одну разумную корректировку и продолжаете производство — ни досок, ни часов.

Представьте себе пилота, пытающегося посадить самолет, заклеив все приборы скотчем. Именно это происходит, когда вы самостоятельно регулируете скорость или давление швабры. Небольшое изменение, которое кажется приятным, на самом деле может ухудшить громкость на половине пэдов.

Операторам приходится менять настройки взад и вперед целый день, а качество никогда не стабилизируется. SPI — это панель управления вашей кабины: она показывает высоту, громкость и положение каждой панели в реальном времени. Вы видите цифры, делаете одно точное изменение, и проблема исчезает. Фабрики, которые переходят на печать на основе данных, сообщают о стабильном качестве в течение первой недели.

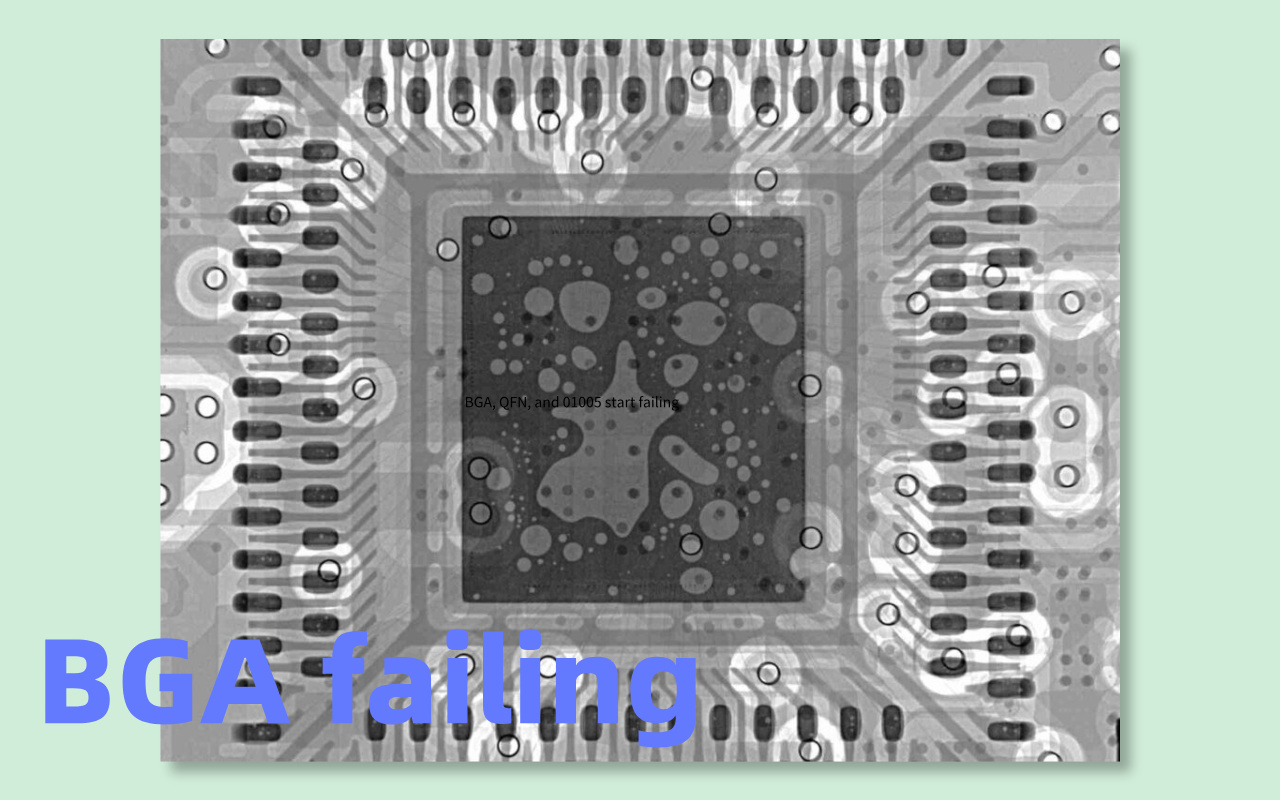

Когда крошечные компоненты, такие как BGA, QFN и 01005, начинают выходить из строя, ремонтная станция становится самым загруженным местом на заводе. Ремонт одной неисправной платы может стоить сотни или даже тысячи долларов, и клиенты начинают жаловаться на задержки.

Каждый может видеть, как деньги исчезают, но большинство людей по-прежнему винят в этом перекомпоновку или размещение. Правда в том, что почти все эти дорогостоящие неисправности начинаются с плохой печати паяльной пасты. SPI останавливает их еще до того, как компоненты будут размещены, экономя огромное количество времени и денег.

Открытие BGA означает, что некоторые шары вообще не соединяются после перекомпоновки. Голова в подушке выглядит так, будто шарик BGA лежит поверх пасты, а не плавится должным образом. Шорты случаются, когда слишком много пасты соединяет два мяча. Инженеры часто говорят, что «профиль оплавления неправильный», но настоящая причина обычно заключается в неравномерном объеме пасты при печати.

Если в одном шарике пасты на 30% меньше, он не будет правильно намокать. Переработка одного BGA может занять 30–60 минут и может привести к повреждению чипа. SPI измеряет объем пасты каждого шарика сразу после печати, поэтому эти проблемы никогда не доходят до перекомпоновки.

Устройства QFN имеют контактные площадки снизу, поэтому, если объем пасты слишком мал с одной стороны, припой не будет подниматься по боковой стенке — это называется плохим смачиванием. Чипы 01005 настолько малы, что даже небольшая разница в объеме заставляет один конец приподниматься во время оплавления, создавая надгробие (чип встает, как надгробие).

Обе проблемы на 100% вызваны неравномерной печатью. Переделать надгробный 01005 практически невозможно без повреждения платы. Операторы часами работают с термофенами, пытаясь за считанные секунды исправить то, что нужно было предотвратить. SPI улавливает разницу объёмов всего в несколько микрон, сохраняя идеально ровными даже самые мелкие стружки.

Разница в высоте пасты в 20 мкм звучит незначительно — она тоньше человеческого волоса. Но во время перекомпоновки эта небольшая разница перерастает в большие проблемы: разрывы, замыкания, голова в подушке или надгробие. Одна неисправная плата может вывести из строя целый дорогостоящий модуль, например, камеру смартфона или автомобильный датчик.

Если вы производите 500 досок в день, всего 5% брака означает 25 плохих досок — и тысячи долларов, потерянных каждый день. Умножьте это на месяц, и затраты легко окупятся за новую машину SPI. SPI измеряет высоту с точностью до 1 мкм, поэтому проблема в 20 мкм обнаруживается и устраняется еще до того, как плата покинет принтер.

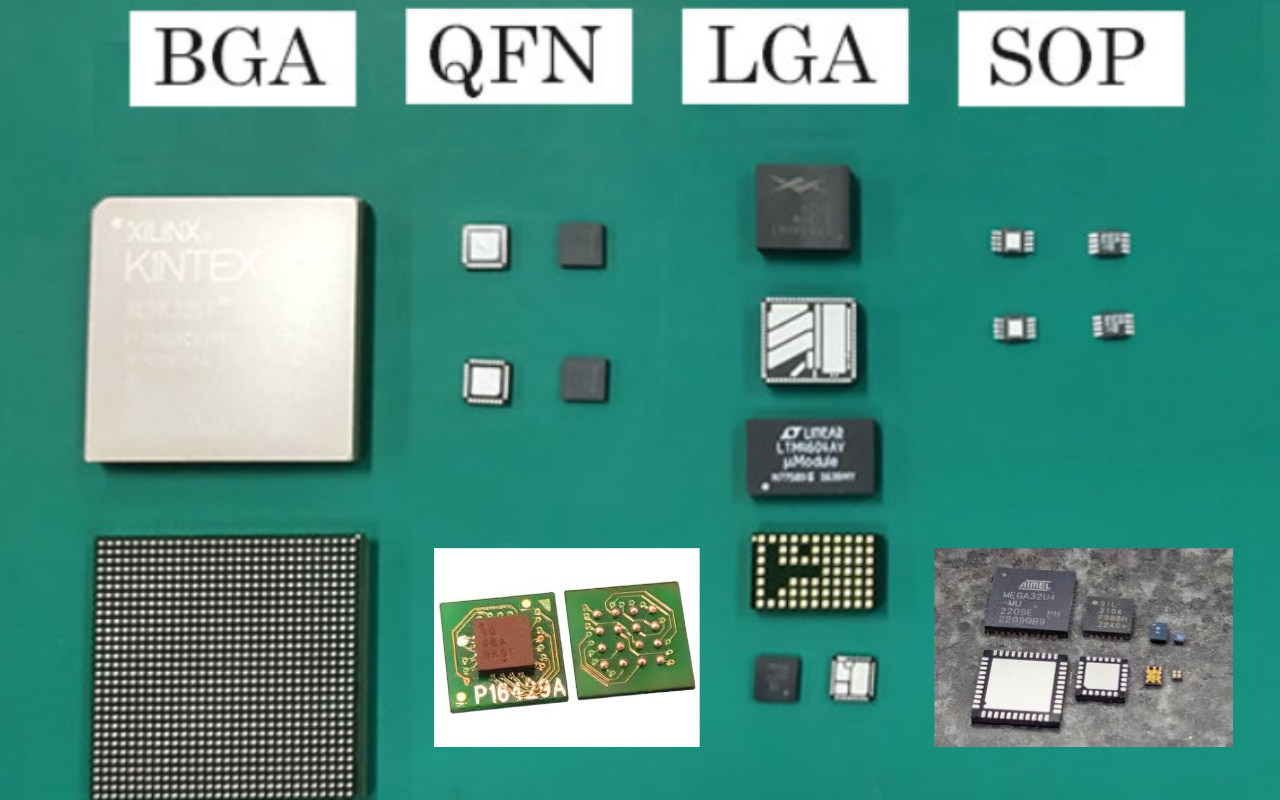

Каждый год ваши клиенты просят меньшие, более плотные и мощные платы: шаг 0,4 мм BGA, резисторы 01005, массивы Mini LED.

Детали становятся крошечными, но большинство фабрик по-прежнему используют те же старые методы печати из эпохи 0603 года. Это все равно, что пытаться выиграть гонку Формулы-1 на велосипеде. Правила физики изменились, и если ваш процесс не изменился вместе с ними, провал гарантирован.

У BGA диаметром 0,4 мм шарики имеют диаметр всего 0,25 мм, а зазор между ними менее 0,15 мм. Размер чипа 01005 составляет всего 0,4 × 0,2 мм — меньше рисового зернышка. Мини-платы LED могут иметь 5 000–10 000 крошечных LED на одной панели.

Для этих деталей окно допустимого объема паяльной пасты сокращается с ±50 % (приемлемо десять лет назад) до ±10–15 % сегодня. Даже небольшой поток воздуха из кондиционера может вытолкнуть пасту за пределы окна, если вы ее не измеряете.

С помощью больших деталей 0603 или 0805 можно было напечатать пасту «немного больше» или «немного меньше», и все равно все работало. С современными деталями запаса почти не остаётся. Разница в объеме всего в 10 % может превратить идеальный отпечаток в мертвую доску после оплавления.

Человеческий глаз не может увидеть эту разницу, и обычные 2D-камеры в AOI также не могут точно измерить высоту или объем. По сути, вы летите вслепую во время шторма.

Ждать, пока AOI обнаружит ошибки печати, уже слишком поздно. К тому времени дорогие чипы уже установлены, а плата прошла через печь. Переработка панели BGA или Mini LED толщиной 0,4 мм чрезвычайно сложна и часто приводит к необратимому повреждению платы.

Многие фабрики учатся этому на собственном горьком опыте, когда внедрение нового продукта терпит неудачу и клиенты угрожают перенести заказы в другое место. SPI предоставляет вам необходимые данные еще до размещения одного компонента, поэтому новый, сложный продукт запускается без проблем с первой попытки.

У вашей команды есть стойкое ощущение, что с принтером что-то не так, но никто не может этого доказать.

Совещания длятся часами: «Это ракель? Паста? Трафарет? Температура?» У всех разные мнения, потому что реальных цифр ни у кого нет. Это самый опасный предупреждающий знак из всех: когда подозрения высоки, а данных нет.

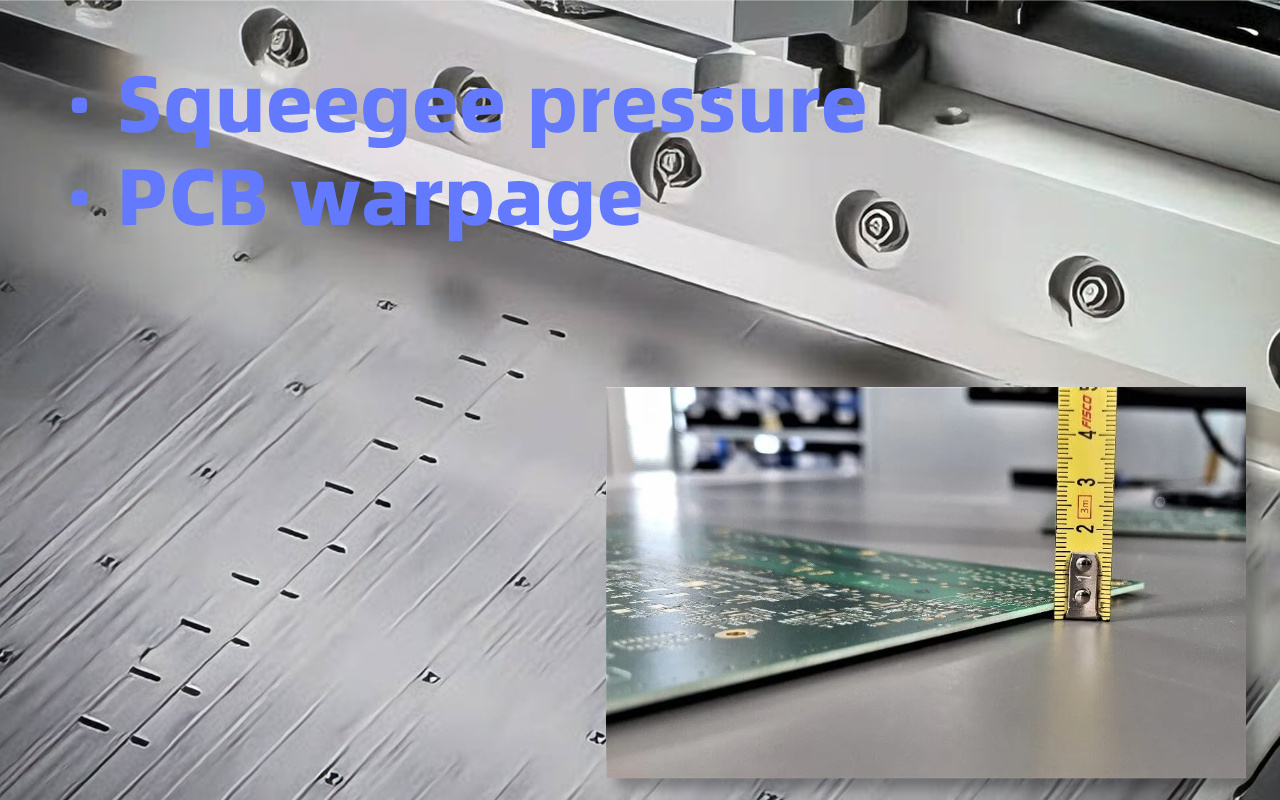

Лезвие ракеля должно толкать пасту с одинаковой силой слева направо. В действительности изношенные цилиндры или грязные рейки могут привести к разнице давления на 0,5–2 кг по ходу хода.

Это небольшое изменение может уменьшить объем пасты на 20–40 % на одной стороне доски. Вы никогда не почувствуете это рукой, но на платах это будет видно после оплавления.

Современные тонкие PCB (0,6–0,8 мм) легко гнутся под собственным весом или от нагрева. Изгиба всего 100–150 мкм достаточно, чтобы объем пасты варьировался на 30 % между центром и краем панели.

Операторы видят перемычки или недостаточность припоя, но не могут объяснить, почему. SPI мгновенно создает 3D-карту деформации и карту объема за одно сканирование, поэтому вы точно знаете, в чем проблема.

Паяльная паста чувствительна к влажности при комнатной температуре. Повышение температуры на 5 °C или понижение влажности на 10 % может привести к тому, что паста скатится по-другому, а объем изменится на 15–30 %. Новая партия пасты от того же поставщика может вести себя совершенно по-другому из-за небольших изменений содержания металла или флюса.

Без SPI вы обнаружите это только после сотен плохих досок. С помощью SPI вы видите изменения на самой первой доске новой партии и корректируете их за секунды.

Если вы узнаете хотя бы два из пяти признаков, перечисленных выше, суть ясна: ваш процесс печати вышел из-под контроля и каждый день стоит вам денег. Хорошей новостью является то, что исправить это просто и быстро.

☐ AOI продолжает останавливать доски из-за одних и тех же проблем с вставкой (объем, мост, смещение)

☐ SMT Настройки принтера менялись почти каждую смену, но устойчивого улучшения не было.

☐ Паяльная станция полна мелких ошибок BGA / QFN / 01005.

☐ В вашем следующем продукте используется шаг 0,4 мм или меньше или Mini LED

☐ Вы спорите о проблемах с принтером, но не имеете точных цифр, которые могли бы что-либо доказать.

Две или более чеков = ваша фабрика уже теряет тысячи долларов каждую неделю.

Большинство компаний ждут крупного аудита клиентов, крупного сбоя на объекте или потери контракта, прежде чем наконец установить SPI. К тому времени они уже выбросили прибыль за шесть-двадцать четыре месяца. Умные фабрики устанавливают SPI до того, как боль станет невыносимой.

Машина обычно окупается за 6–12 месяцев за счет меньшего количества доработок, более высокого выхода продукции (более 99 %) и отсутствия жалоб клиентов. Остается единственный вопрос: хотите ли вы продолжать платить «глупый налог» или начать экономить деньги уже сегодня?

№ AOI видит верхнюю поверхность после размещения компонента; он не может измерить объем, высоту или копланарность паяльной пасты перед установкой компонентов. Отраслевые данные показывают, что 3D SPI предотвращает 60–80 % дефектов, которые в противном случае AOI обнаружил бы слишком поздно.

Современные линейные 3D-системы SPI достигают скорости контроля 30–80 см⊃2;/с с полным трехмерным измерением — быстрее, чем большинство высокоскоростных установочных машин. Влияние времени цикла обычно составляет <3 секунды на плату.

Типичный период окупаемости составляет 6–12 месяцев только за счет доработки/сокращения брака. Заводы с большим ассортиментом продукции часто достигают окупаемости инвестиций менее чем за 6 месяцев; автомобильная, медицинская и аэрокосмическая промышленность достигают окупаемости инвестиций за 3–9 месяцев благодаря требованиям нулевого упущения.

Даже стабильные продукты страдают от износа трафарета, изменений в партиях пасты и влияния окружающей среды. Заводы, выпускающие только один продукт в течение многих лет, по-прежнему сообщают об увеличении производительности на 3–8 % после установки SPI.

Рассчитайте текущую ежемесячную стоимость доработок + брака дефектов, связанных с пастой, умножьте на 12, а затем сравните с ценой SPI. Математика почти всегда говорит сама за себя в пределах одного слайда.