Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-12-29 Происхождение:Работает

Большинство заводов PCBA не выбирают неправильный рентгеновский аппарат — они выбирают правильный аппарат для решения не той проблемы..

Не существует одной «лучшей» рентгеновской системы для контроля PCBA, есть только та, которая действительно соответствует дефектам, которые вам необходимо выявить, объему вашего производства и надежности, которой должна достичь ваша продукция.

Понимание того, как работает рентгеновский контроль в электронике, — это разница между инвестицией в мощный инструмент контроля и оплатой возможностей, которые вы никогда не будете использовать.

Многие покупатели подходят к выбору рентгеновского аппарата, сравнивая характеристики — более высокое разрешение, большее увеличение, более продвинутые режимы. На самом деле именно здесь начинаются дорогостоящие ошибки.

Рентгеновский аппарат следует выбирать не из-за его теоретических возможностей , а из-за конкретных задач контроля, с которыми ваша линия PCBA сталкивается в ежедневном производстве. Когда инструмент не решает проблему, результатом является либо перерасход средств на неиспользованные возможности, либо отсутствие действительно важных дефектов.

Прежде чем рассматривать модели или спецификации, вы должны сначала определить, почему рентгеновский контроль необходим в вашем процессе.

Если ваша цель состоит в том, чтобы количественно оценить выбросы BGA в производстве и обеспечить соответствие критериям приемлемости IPC, повторяемость и последовательность измерений имеют решающее значение. Система должна обеспечивать стабильные, сопоставимые результаты для разных смен, операторов и партий продукции.

Анализ отказов – это совсем другая задача. При исследовании возвращенных плат или редких дефектов, таких как «голова в подушке» или микротрещины, гибкость и большое увеличение становятся более важными, чем скорость. В этом случае способность исследовать неожиданные проблемные области имеет большее значение, чем автоматизированная пропускная способность.

Линейный рентгеновский контроль ориентирован на контроль качества в режиме реального времени . Каждая плата проверяется, дефекты выявляются немедленно, а проблемы процесса можно исправить до того, как они обострятся — подход, хорошо подходящий для крупносерийного производства.

Автономные рентгеновские системы служат другой цели. Они идеально подходят для выборочного контроля, проверки NPI и детального устранения неполадок, когда глубина контроля и контроль со стороны оператора перевешивают время цикла. Для многих заводов автономный контроль обеспечивает наилучший баланс между затратами и информацией.

Крупносерийное производство предъявляет строгие требования к времени цикла, автоматизации и последовательности. Любой этап проверки, замедляющий работу линии, быстро становится узким местом.

Вместо этого в средах NPI и мелкосерийного производства ценится адаптивность. Способность обрабатывать частые изменения конструкции, различные размеры плат и различные типы компонентов — без постоянного перепрограммирования — часто более важна, чем чистая скорость.

Пропустить этот шаг — самый быстрый способ переплатить за возможности, которые вы будете использовать редко. Прежде чем сравнивать спецификации или конфигурации системы, вам необходимо иметь четкое представление о том, как выглядят ваши платы и в чем заключаются реальные риски. Эффективный выбор рентгеновского оборудования всегда начинается с сопоставления сложности продукта с требованиями контроля.

Различные пакеты компонентов создают совершенно разные проблемы при проверке. Устройства с нижней заделкой, такие как BGA, CSP и LGA, требуют четкой визуализации шариков припоя и надежного измерения пустот. Корпуса QFN с большими термопрокладками требуют точного расчета процента пустот на широких участках пайки, а не простого обнаружения присутствия. С другой стороны, микросхемы с мелким шагом и паяные соединения со сквозными отверстиями в большей степени полагаются на проникающую способность и контрастность изображения, чтобы выявить недостаточный припой, перемычки или неполное заполнение цилиндра.

Поскольку каждый тип компонентов по-разному нагружает систему контроля, сочетание корпусов на ваших платах напрямую определяет, какое разрешение, возможность наклона и реконструкция КТ вам действительно необходимы.

Не все обнаруживаемые дефекты несут одинаковый риск. Для большинства производителей PCBA дефекты, которые действительно влияют на долгосрочную надежность, включают чрезмерные или неравномерные пустоты в паяных соединениях BGA, разрывы головки в подушке, которые приводят к периодическим отказам, скрытые перемычки или недостаточный припой под компонентами с нижними выводами, а также недостаточное заполнение сквозных отверстий корпуса.

Отраслевые стандарты, такие как IPC-7095, допускают определенный процент пустот в зависимости от класса применения, а это означает, что проверка должна быть достаточно точной, чтобы измерить, а не просто обнаружить, пустоты. В то же время многие из этих дефектов не требуют автоматического полного 3D-КТ-контроля. Во многих случаях правильно выбранных угловых изображений и последовательных методов измерения достаточно, чтобы сделать надежные выводы без затрат и времени цикла полной томографии.

Выбранная вами технология проверки будет определять большую часть вашего долгосрочного удовлетворения от системы, а также значительную часть ее общей стоимости. Ключевым моментом является не выбор самой передовой доступной технологии, а соответствие уровня контроля дефектам, которые вам действительно необходимо контролировать.

Двухмерный рентгеновский контроль хорошо подходит для базового обнаружения пустот, оценки однослойных паяных соединений и анализа неисправностей, где быстрые результаты имеют большее значение, чем информация о глубине. Он обычно используется в небольших и средних объемах производства, в чувствительных к затратам средах или в инженерных лабораториях, где гибкость и скорость перевешивают необходимость полной объемной реконструкции. Его преимуществами являются высокая скорость проверки, простота эксплуатации и минимальные затраты на вход.

2,5D-рентгенография позволяет лучше понять глубину за счет наклона детектора или образца для создания наклонных изображений. Это позволяет локализовать пустоты, выявлять скрытые разделения суставов и лучше оценивать дефекты, связанные с осью Z, без потери времени при полном КТ-сканировании. Для многих линий SMT, особенно тех, на которых используются двухсторонние платы или которые время от времени сталкиваются с риском «голова в подушке», 2,5D-контроль обеспечивает наилучший баланс между глубиной контроля, пропускной способностью и стоимостью.

Полная 3D компьютерная томография наиболее подходит, когда точность контроля не может быть поставлена под угрозу. Приложения в автомобильной, медицинской или аэрокосмической электронике часто требуют точного количественного определения пустот в сложных структурах припоя и полной послойной реконструкции для проверки процесса. Хотя 3D КТ обеспечивает непревзойденную четкость и надежность измерений, он требует более высокой стоимости системы и более медленного времени сканирования, что делает его лучше всего подходящим для высоконадежного производства или разработки передовых процессов, а не для рутинного контроля каждой платы.

В спецификациях часто указываются экстремальные цифры, но реальная производительность рентгеновского аппарата зависит от того, насколько хорошо сбалансированы ключевые параметры. Сосредоточение внимания на одной основной спецификации обычно приводит к более высоким затратам без измеримой выгоды от проверки. Понимание того, как взаимодействуют эти параметры, имеет решающее значение для выбора системы, которая надежно работает в ежедневном производстве PCBA.

Для большинства задач контроля BGA разрешения в диапазоне 3–5 мкм уже достаточно, особенно для шагов шариков 0,4 мм и выше. На этом уровне пустоты, проблемы с разрушением и большинство отклонений в паяных соединениях четко видны и измеримы.

Субмикронное разрешение становится полезным только при проверке чрезвычайно тонких структур или проведении расширенного анализа отказов. При обычной проверке PCBA часто приходится идти на компромиссы, которые перевешивают ее преимущества. Более высокое разрешение обычно уменьшает поле зрения, увеличивает время сканирования и значительно увеличивает стоимость системы, не обеспечивая при этом пропорционального увеличения возможностей обнаружения дефектов.

Геометрическое увеличение улучшает видимость деталей, но это всегда происходит за счет поля зрения. По мере увеличения увеличения видимая область контроля уменьшается, а это означает, что для покрытия одной и той же платы требуется больше изображений.

Для больших или сложных PCB чрезмерное увеличение может значительно увеличить время проверки и снизить производительность. Практическая цель состоит не в максимальном увеличении, а в выборе уровня, который четко устраняет целевые дефекты, в то же время позволяя эффективно охватить всю зону контроля.

Мощность трубки определяет, насколько хорошо рентгеновские лучи проникают в материалы, но большая мощность не означает автоматически лучшие изображения. Более высокие уровни кВ полезны для толстых многослойных плат, конструкций с высоким содержанием меди или компонентов с экранированием и радиаторами.

Для большинства применений PCBA диапазон мощности трубки 90–130 кВ обеспечивает эффективный баланс между проникновением и контрастностью изображения. Превышение этого диапазона часто снижает контраст в тонких паяных соединениях, из-за чего пустоты и небольшие дефекты различить труднее, чем легче. Во многих случаях чрезмерная мощность трубки ухудшает качество контроля, а не улучшает его.

Расположение рентгеновской системы в производственном процессе напрямую влияет на производительность, стратегию контроля и окупаемость инвестиций. Хотя встроенный рентген часто рассматривается как конечная цель, он не является автоматически правильным выбором для каждого предприятия.

Автономные рентгеновские системы предлагают высочайший уровень гибкости. Они могут обрабатывать широкий диапазон размеров плат, типов продуктов и задач контроля, не нарушая баланс линии. Благодаря меньшим первоначальным инвестициям, более простым требованиям к техническому обслуживанию и более легкому доступу оператора автономные системы хорошо подходят для выборочного контроля, проверки NPI и детального устранения неполадок.

Для многих заводов, особенно тех, которые выпускают смешанную продукцию или производят умеренные объемы, автономная рентгеновская система обеспечивает все необходимые возможности контроля, не создавая новых узких мест или ограничений по компоновке.

Линейный рентгеновский контроль становится ценным, когда объем производства высок и постоянен, обычно превышает 10 000 плат в месяц, и когда требуется немедленная обратная связь для предотвращения распространения дефектов. В таких случаях автоматизированная проверка каждой платы может значительно сократить последующие доработки и повысить стабильность процесса.

Однако линейные системы также требуют более высокой стоимости, больших требований к занимаемой площади и строгих ограничений по времени цикла. Для производства средних или малых объемов эти факторы часто перевешивают преимущества, в результате чего встроенный рентгеновский аппарат становится чрезмерным вложением средств, а не повышением производительности.

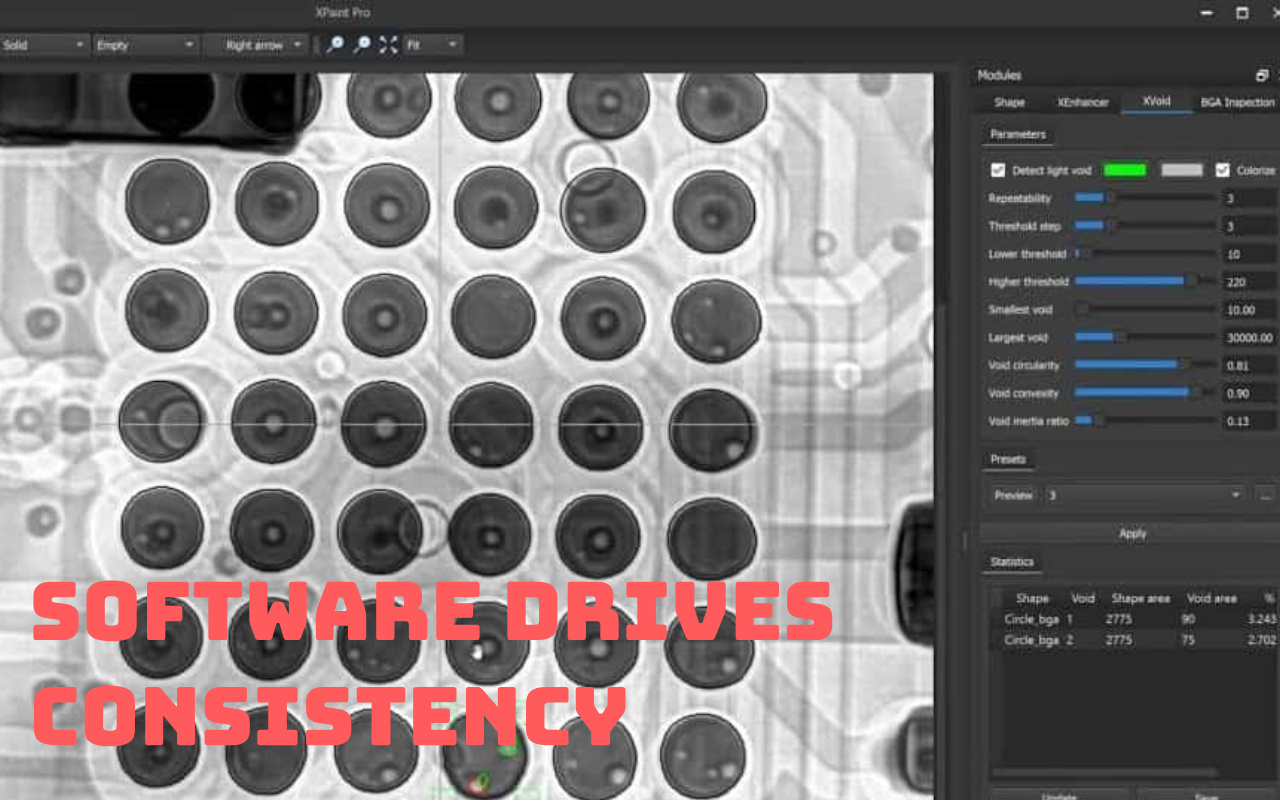

Даже лучшая оптика и рентгеновские трубки имеют ограниченную ценность без интеллектуального программного обеспечения. При ежедневной проверке PCBA программное обеспечение определяет, насколько последовательно выявляются дефекты, насколько результаты зависят от опыта оператора и насколько полезными становятся данные проверки, выходящие за рамки одного прохода или оценки.

Ручная оценка пустот приводит к субъективности и несогласованности, особенно среди разных операторов и смен. Современное рентгеновское программное обеспечение использует алгоритмы для автоматического расчета процента пустот в соответствии с критериями приемлемости IPC, обеспечивая воспроизводимые и сопоставимые результаты.

Этот уровень согласованности важен для управления процессом. Когда данные о пустотах надежны и объективны, инженеры могут отслеживать тенденции, сопоставлять дефекты с параметрами печати или перекомпоновки и вносить обоснованные корректировки, а не полагаться только на визуальное суждение.

Встроенные библиотеки дефектов и анализ изображений с помощью искусственного интеллекта значительно сокращают время обучения операторов. Вместо интерпретации необработанных изображений с нуля система выделяет подозрительные области и классифицирует распространенные типы дефектов, такие как пустоты, перемычки или отверстия.

Это не только ускоряет принятие решений по проверке, но и снижает зависимость от высококвалифицированного персонала. На заводах с чередующимися сменами или ограниченным количеством специалистов по контролю надежное программное обеспечение напрямую повышает согласованность и производительность контроля.

Данные рентгеновского контроля становятся гораздо более ценными, если они не изолированы. Беспрепятственный экспорт данных SPC, изображений и статистики дефектов обеспечивает долгосрочный анализ и отслеживание урожайности.

При интеграции с MES или заводскими системами данных рентгеновский контроль поддерживает инициативы Индустрии 4.0, связывая тенденции дефектов с конкретными продуктами, процессами и временными окнами. Это превращает рентген из автономного инструмента контроля в основной элемент оптимизации процесса.

Цена покупки рентгеновского аппарата — это только отправная точка. В течение срока службы системы эксплуатационные расходы, расходы на техническое обслуживание и косвенные затраты часто равны или превышают первоначальные инвестиции. Понимание совокупной стоимости владения имеет решающее значение для принятия устойчивого решения.

Более низкие первоначальные затраты не всегда приводят к снижению общих затрат. Системы с герметичными трубками обычно требуют минимального обслуживания и не требуют замены нити, что делает эксплуатационные расходы предсказуемыми. Однако они часто ограничивают достижимое разрешение и гибкость.

Системы с открытой трубкой обеспечивают более высокую производительность и более высокое разрешение, но требуют периодической замены нити накала и более активного обслуживания. Эти текущие затраты должны учитываться наряду с выгодами от производительности, а не оцениваться изолированно.

Герметичные рентгеновские трубки обычно имеют срок службы от 8 000 до 15 000 часов работы при минимальном обслуживании. Открытые трубки могут потребовать планового сервисного обслуживания, что приводит к необходимости планирования простоев и технического обслуживания.

Помимо обслуживания оборудования, на общую стоимость владения также влияет время обучения операторов и инженеров. Системы с интуитивно понятным программным обеспечением и стабильными рабочими процессами сокращают затраты на обучение и сокращают время, необходимое для получения надежных результатов контроля.

Возврат инвестиций существенно варьируется в зависимости от приложения. При крупномасштабном контроле качества окупаемость инвестиций обусловлена, прежде всего, сокращением доработок, снижением доли брака и более быстрым обнаружением отклонений в процессе. В средах NPI и анализа отказов ценность достигается за счет более быстрого выявления первопричин, более коротких циклов отладки и меньшего количества возвратов на полях.

В обоих случаях наиболее успешными инвестициями будут те, в которых возможности системы тесно связаны с фактическими потребностями проверки, а не с теоретической максимальной производительностью.

Большинство ошибок при закупках вызваны не нехваткой бюджета, а неправильной оценкой того, чего на самом деле требует задача проверки. Следующие ловушки неоднократно возникают на фабриках PCBA всех размеров.

Одной из распространенных ошибок является чрезмерное инвестирование в полноценные возможности 3D-КТ, когда 2,5D-обследование уже обеспечивает достаточную видимость. Это часто приводит к значительному увеличению стоимости, замедлению скорости проверки и недостаточному использованию функций, которые не приносят пользы в ежедневном производстве.

Другая частая ошибка — сосредоточение почти исключительно на цифрах разрешения, игнорируя при этом поле зрения, удобство использования программного обеспечения и рабочий процесс проверки. Чрезвычайно высокое разрешение может выглядеть впечатляюще в технических характеристиках, но оно часто уменьшает зону покрытия и увеличивает время проверки, не улучшая реального обнаружения дефектов.

Программное обеспечение также широко недооценено. Системы со сложными интерфейсами или ограниченной автоматизацией замедляют внедрение, повышают зависимость оператора и снижают согласованность проверок независимо от качества оборудования.

Наконец, многие покупатели упускают из виду практические факторы, такие как площадь помещения, порядок перемещения досок и требования к радиационной защите. Эти проблемы часто возникают только после установки, когда изменение макета и нарушение рабочего процесса становятся дорогостоящими и их трудно исправить.

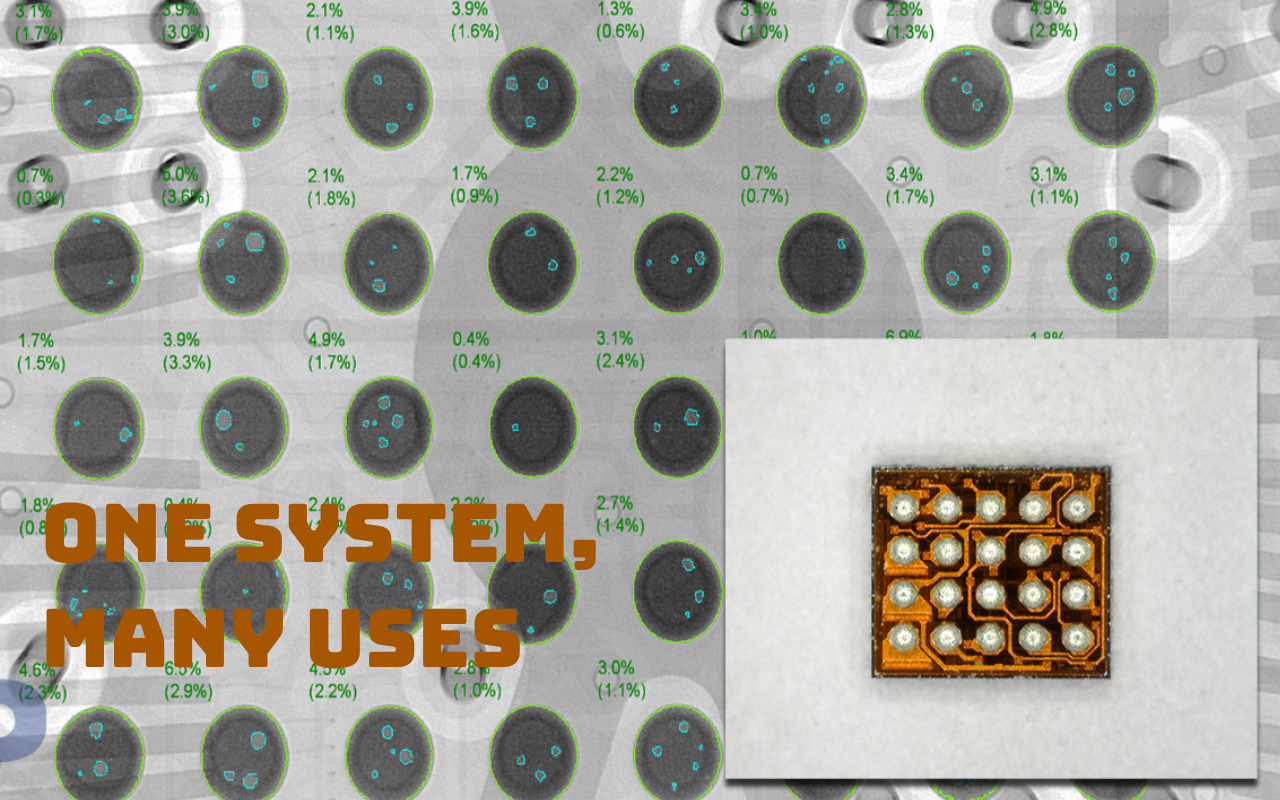

Чтобы проиллюстрировать, как требования к контролю влияют на выбор системы, рассмотрим, как одна универсальная автономная рентгеновская платформа может поддерживать несколько реальных сценариев без чрезмерной конфигурации.

При производстве бытовой электроники в средних объемах основным требованием часто является базовая проверка BGA на наличие пустот. В этом случае система 2D или 2,5D, оснащенная автоматическим измерением пустот, обеспечивает быстрые и воспроизводимые результаты без замедления производства и увеличения затрат на контроль.

Для NPI и валидации процессов в автомобильной электронике приоритеты проверок меняются. Та же система, используя наклонные изображения и гибкую навигацию, может выявить на ранних стадиях риски «голова в подушке» и расслоение паяного соединения, не требуя полного компьютерного сканирования. Это позволяет инженерам быстро выявлять слабые места процесса, сохраняя при этом время проверки.

Решения по конфигурации играют важную роль в балансировании затрат и возможностей. Для большинства применений SMT система с закрытой трубкой, работающая при напряжении около 90 кВ и размере пятна около 5 мкм, обеспечивает достаточную глубину проникновения и четкость изображения для надежного контроля.

В сочетании с программированием в стиле ЧПУ и интуитивной навигацией такие системы, как I.C.T-7900, обеспечивают эффективный отбор проб с различных плат и продуктов. Этот подход поддерживает как регулярные проверки качества, так и более глубокий инженерный анализ, без сложностей и затрат на чрезмерно сложные инспекционные платформы.

Безопасность и соответствие требованиям не являются дополнительными деталями: они напрямую влияют на защиту оператора, одобрение регулирующих органов и возможность непрерывной и бесперебойной работы системы. Игнорирование этих факторов часто приводит к неожиданным простоям или дорогостоящим модернизациям после установки.

Современные рентгеновские системы кабинетного типа оснащены комплексной защитой и блокировкой. При нормальной работе утечка радиации обычно намного ниже пределов FDA и OSHA, часто менее 0,5 мР/ч, измеренных на расстоянии 5 см от корпуса.

Эффективная радиационная безопасность соответствует принципу ALARA: минимизация воздействия посредством надлежащего контроля времени, расстояния и защиты. Когда эти принципы встроены в конструкцию системы и ежедневные рабочие процедуры, рентгеновский контроль остается безопасным для операторов и соответствует нормативным стандартам.

Долгосрочная надежность зависит от превентивного планирования технического обслуживания. Ежегодная калибровка, регулярные проверки системы и периодическая проверка работоспособности трубки помогают поддерживать стабильное качество изображения и точность контроля.

Системы герметичных трубок обычно обеспечивают предсказуемый срок службы и минимальные требования к техническому обслуживанию, что сокращает время незапланированных простоев. Чтобы обеспечить стабильное время безотказной работы, многие заводы также включают соглашения об обслуживании и планирование запасных частей в свою стратегию владения, а не рассматривают техническое обслуживание как второстепенную задачу.

Прежде чем приступить к использованию рентгеновской системы, просмотрите следующий контрольный список, чтобы убедиться в соответствии между потребностями проверки и возможностями системы.

Начните с определения того, какие платы и типы компонентов будут проверяться чаще всего. Определите конкретные дефекты, которые необходимо обнаружить, например пустоты, «голова в подушке», перемычки или недостаточный припой. Уточните требуемую дневную или почасовую производительность, чтобы избежать создания новых узких мест в производстве.

Решите, какое размещение лучше всего соответствует вашему производственному процессу: встроенное или автономное размещение. Оцените, какие функции программного обеспечения необходимы, включая автоматический расчет пустот, инструменты анализа изображений и интеграцию с MES или SPC. Наконец, подтвердите, что система соответствует всем местным требованиям радиационной безопасности и соответствия, чтобы избежать задержек при установке или эксплуатационных ограничений.

Успешный выбор рентгеновского оборудования начинается с четкого определения рисков дефектов и объема производства, прежде чем выбирать технологию контроля. Правильный баланс между 2D, 2,5D и 3D КТ зависит от потребностей приложения, а не от максимальных характеристик.

Сбалансированная конструкция системы и широкие возможности программного обеспечения неизменно приносят больше пользы, чем просто высочайшее разрешение. Для многих заводов автономный рентгеновский контроль обеспечивает наиболее практичное сочетание гибкости, производительности и стоимости, в то время как поточные системы оправданы только в условиях больших объемов производства.

Прежде всего, при принятии решения должна учитываться общая стоимость владения. Избегайте чрезмерного определения функций, которые увеличивают стоимость, но не решают реальных проблем, и выбирайте рентгеновскую систему, которая обеспечивает надежные результаты контроля, экономично и стабильно на протяжении всего срока службы.

Нет, для большинства базовых проверок пустот BGA и мониторинга процессов достаточно систем 2D или 2.5D, и они стоят гораздо дешевле. 3D КТ становится необходимой только тогда, когда вам необходимо точное расположение пустот по оси Z (например, граница раздела по отношению к центру), разделение слоев на двусторонних платах или соответствие строгим автомобильным/медицинским стандартам, требующим объемного количественного определения. Начнём с предыстории: во время оплавления из захваченного флюса образуются пустоты; IPC-7095 допускает до 25-30% общего пустотообразования в шариках в зависимости от класса продукта.

Хорошая 2,5D-система с наклонным обзором надежно выявляет размер пустот, положение и риски, связанные с головой в подушке. Пример: заводы по производству бытовой электроники обычно используют автономные системы 2,5D для 100% отбора проб с отличным контролем выхода, что позволяет сэкономить 40–60% по сравнению с КТ.

Рентабельность инвестиций зависит от предотвращенных затрат на устранение дефектов. Шаги включают в себя: Оценить текущий уровень доработок/отказов от скрытых дефектов (например, 2–5 % для проблем BGA). Рассчитайте среднюю стоимость одной вышедшей из строя платы (переделка 50–200 долларов США, возврат на месте 500 долларов США и выше). Умножьте на годовой объем, чтобы получить потенциальную экономию. Вычтем систему TCO (покупка + 3-5 лет обслуживания/обучения). Разделите экономию на совокупную стоимость владения для периода окупаемости. Линии с большим объемом производства (>50 тыс. плат в год) часто окупаются менее чем за 12 месяцев за счет сокращения переделок.

Малые объемы/NPI повышают ценность за счет более быстрой отладки и меньшего количества жалоб клиентов. Реальный пример: завод среднего объема сократил объем доработок BGA на 80 % после добавления автономного рентгеновского аппарата, оплатив станок за 18 месяцев только за счет экономии труда.

Современные системы с герметичными трубками требуют минимального обслуживания: ежегодная калибровка/сертификация точности и безопасности, периодическая очистка детектора и обновление программного обеспечения. Модели с открытой трубкой требуют замены нити каждые 1-2 года. Бюджет на контракты на профилактическое обслуживание (5-10% от покупной цены в год).

Ежедневно: простая разминка и проверка стабильности. Ежегодные обследования радиационной безопасности. При правильном уходе время безотказной работы обычно превышает 98%. По сравнению с AOI обслуживание рентгеновского аппарата обходится дешевле, поскольку подвижная оптика не загрязняется.

Редко для объемов менее 20-30 тыс. досок в месяц. Inline увеличивает сложность, пространство и стоимость, одновременно создавая риск возникновения узких мест на линии, если время цикла превышает такт. Большинство фабрик среднего объема используют автономные системы для отбора проб 5–20 % плюс пост-оплавление AOI/SPI, достигая эквивалентного качества при меньших инвестициях. Inline окупается только тогда, когда обязателен 100%-ный контроль скрытых соединений (например, в аэрокосмической отрасли) или когда затраты на доработку чрезвычайно высоки.

Пример: многие поставщики автомобилей успешно выполняют средние объемы работ, используя автономный рентгеновский аппарат 2,5D, расположенный рядом с линией для быстрой обратной связи.

Критически важно — часто больше, чем просто характеристики оборудования. Хорошее программное обеспечение обеспечивает автоматическое измерение пустот (повторяемое для каждого IPC), библиотеки классификации дефектов (снижает зависимость от навыков оператора) и экспорт MES/SPC для отслеживания тенденций. Плохое программное обеспечение приводит к медленному ручному анализу и противоречивым результатам. Современные системы используют решения с помощью искусственного интеллекта, сокращая время проверки на 50–70%. Оценивая машины, проверяйте удобство использования программного обеспечения на реальных платах — в этом разница между инструментом, который не используется, и инструментом, который ежедневно повышает производительность.