Просмотры:0 Автор:Mark Время публикации: 2025-12-16 Происхождение:Работает

Современные конструкции PCBA все чаще включают компоненты с нижним выводом, такие как корпуса BGA, QFN и LGA, где паяные соединения полностью скрыты под корпусом устройства. Эти скрытые соединения представляют собой значительный риск для надежности, поскольку традиционные методы оптического контроля не могут проникнуть в упаковку.

В этих случаях необходим Без рентгеновской проверки платы могут пройти окончательное тестирование, но преждевременно выйти из строя в полевых условиях из-за пустот, несмачивания или перемычек, которые никогда не были обнаружены. рентгеновский контроль PCBA , поскольку он выявляет внутренние структуры припоя, которые AOI просто не видны.

Этот сдвиг сделал один только AOI недостаточным для приложений с высокой надежностью, что вынудило производителей принять стратегии многоуровневого контроля, сочетающие обе технологии.

Системы AOI обычно устанавливаются сразу после пайки оплавлением на линиях SMT большого объема. Они используют камеры высокого разрешения и источники света с несколькими углами LED для получения детальных изображений поверхности платы за считанные секунды.

Затем программное обеспечение сравнивает эти изображения с эталонной платой или запрограммированными параметрами, чтобы отметить видимые дефекты. Распространенные неисправности включают в себя несоосность компонентов, образование надгробий, недостаточное или избыточное количество припоя на открытых соединениях и отсутствие деталей. Поскольку AOI работает на линейной скорости, он обеспечивает 100% проверку без замедления производства.

Например, такие системы, как I.C.T-AI5146, могут обрабатывать платы со скоростью, превышающей 100 см⊃2; в секунду, сохраняя при этом субмикронное разрешение на поверхностных элементах. Это делает AOI незаменимым для быстрой обратной связи и немедленной доработки очевидных проблем.

Переход от выводных компонентов к корпусам с площадными массивами начал ускоряться примерно в 2010 году и сейчас доминирует в конструкциях с высокой плотностью размещения. Одни только пакеты BGA составляют более 60% логических устройств в бытовой электронике и почти 90% в автомобильных модулях.

В этих корпусах все электрические соединения формируются под корпусом компонента посредством множества шариков припоя или площадок. После оплавления эти соединения полностью закрываются самой упаковкой, без внешнего скругления или видимого мениска.

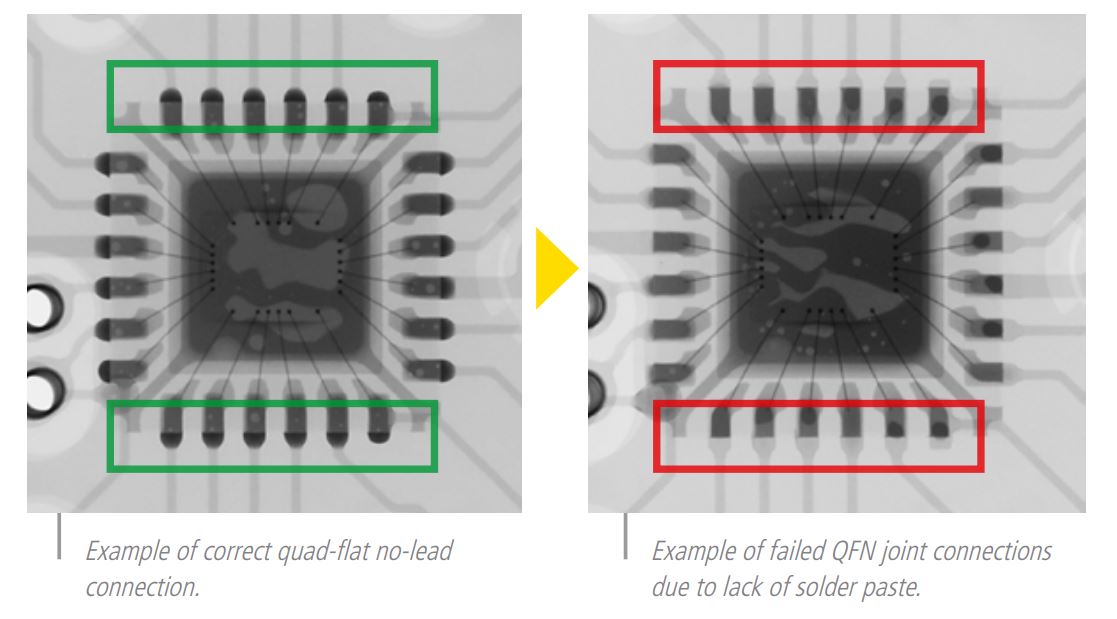

Устройства QFN и LGA создают схожие проблемы из-за больших центральных термопрокладок, которые скрывают потенциальные короткие замыкания или недостаточный припой. По мере увеличения плотности платы и падения шага компонентов ниже 0,4 мм доля скрытых соединений продолжает расти.

Этот архитектурный сдвиг означает, что растущий процент критически важных соединений невидим для любой оптической системы, независимо от разрешения или угла освещения.

Многие заводы сообщают, что выход AOI при первом проходе превышает 99%, что создает ложное чувство безопасности у инженеров-технологов. Система отмечает только то, что видит, поэтому доски с идеальным внешним видом регулярно проходят проверку.

Однако внутренние дефекты, такие как пустоты более 25% или разделение головы на подушку, остаются незамеченными. Полевые данные от поставщиков автомобилей показывают, что до 40% возвратов без дефектов связаны со скрытыми проблемами пайки, которые AOI полностью пропустили.

Термоциклирование, вибрация и циклическое выключение питания при реальном использовании в конечном итоге обнажают эти скрытые дефекты в виде периодических размыканий или повышенного сопротивления. Таким образом, высокая скорость прохождения AOI отражает качество поверхности, а не целостность соединения.

Полагаться исключительно на AOI для окончательной версии все чаще признается неадекватным для приложений, где сбои на уровне ppm недопустимы.

Отраслевые исследования IPC и iNEMI последовательно относят скрытые дефекты пайки к трем основным причинам сбоев в эксплуатации в современной электронике. Пустоты в соединениях BGA уменьшают рассеяние тепла и создают концентраторы напряжений, которые инициируют появление трещин при циклическом изменении температуры.

Дефекты «голова в подушке», вызванные короблением компонентов или платы во время оплавления, приводят к образованию механически слабых интерфейсов, которые через несколько месяцев отделяются. Недостаточное заполнение перемычки под термопрокладками QFN приводит к немедленному или отсроченному короткому замыканию, которое AOI никогда не замечает.

В секторах с высокой надежностью, таких как автомобилестроение ( AEC-Q100 ) и медицинское оборудование, эти невидимые дефекты доминируют по гарантийным претензиям. Стоимость одного сбоя в эксплуатации часто превышает тысячи долларов в виде ущерба от отзыва и репутации.

По мере увеличения сложности компонентов процент конструктивно скрытых дефектов продолжает расти, что делает дополнительный рентгеновский контроль практической необходимостью, а не роскошью.

Системы AOI используют свет видимого спектра, излучаемый программируемыми кольцами LED под разными углами и разными цветами. Камеры фиксируют отраженный свет для создания 2D- или псевдо-3D-изображений на основе яркости, соотношения цветов и структуры теней.

Красное/голубое освещение помогает отличить припой от меди, а освещение под малым углом выявляет изменения высоты в зависимости от длины тени. В Advanced 3D AOI добавлены лазерные триангуляционные или фазовые проекторы для измерения фактической топографии с микронной точностью.

Программное обеспечение обрабатывает эти изображения, используя обнаружение границ, сопоставление с образцом и алгоритмы машинного обучения, обученные на тысячах хороших и плохих примеров. Например, I.C.T-AI5146 использует восьминаправленную проекцию для устранения мертвых углов на большинстве элементов поверхности.

Этот оптический подход обеспечивает исключительную скорость и разрешение для всего, что подвергается воздействию света.

По определению, AOI может анализировать только объекты, которые отражают свет обратно на датчик камеры. Любой стык или конструкция, заблокированные непрозрачным барьером, остаются невидимыми независимо от сложности освещения. Компоненты с нижним подключением создают физические барьеры, которые не позволяют свету достичь фактического интерфейса пайки.

Даже расширенный 3D-режим AOI измеряет только верхний силуэт и боковые скругления, если они присутствуют, делая вывод о внутреннем качестве по внешней форме. Он не может подтвердить, правильно ли смачивается припой скрытой площадки или существуют ли пустоты в объеме шва.

Фундаментальным ограничением является физика: длины волн видимого света (400–700 нм) не могут проникнуть через металлические или кремниевые корпуса. Таким образом, AOI обеспечивает отличное покрытие для традиционных соединений «крыло чайки» или «сквозное отверстие», но не позволяет напрямую увидеть соединения области с массивом.

Фотоны света поглощаются или рассеиваются сразу же при контакте с плотными материалами, такими как припой или кремниевые матрицы. Это блокирует любой вид под телами BGA, термопрокладками QFN или многослойными внутренними плоскостями PCB. Сквозные отверстия, скрытые резисторы и запрессованные разъемы одинаково недоступны.

Даже если боковое освещение создает тени, они не дают надежных данных о внутреннем смачивании или образовании пустот. Производители иногда пытаются рассмотреть товар под углом с помощью зеркал, но физическая высота упаковки по-прежнему закрывает критические зоны. В таких стандартах, как IPC-A-610, прямо указано, что оптический контроль не может проверить скрытые паяные соединения.

В результате целые категории дефектов — пустоты, несмачивание, перемычки под компонентами — полностью ускользают от обнаружения, независимо от стоимости или генерации системы AOI.

Блестящие поверхности припоя создают зеркальные отражения, которые могут маскировать недостаточные скругления или выглядеть как излишки припоя в зависимости от угла. Высокие компоненты отбрасывают тени, которые скрывают соседние соединения, заставляя алгоритм делать предположения на основе частичных данных.

Окисленные или загрязненные подушечки изменяют цветовую реакцию, вызывая ложную отбраковку приемлемых соединений. Маркировка компонентов или шелкография иногда имитируют паяные перемычки на монохромных изображениях. Деформированные доски меняют эффективные углы освещения по всей панели, вызывая систематические ошибки.

Даже самые современные системы, такие как I.C.T-AI5146, требуют тщательного программирования и частых обновлений золотой доски, чтобы минимизировать вероятность ускользания и ложных вызовов. Эти присущие оптические проблемы усугубляют фундаментальные «слепые зоны», делая один только AOI ненадежным для современных сборок со скрытыми соединениями.

Рентгеновские системы генерируют фотоны высокой энергии, которые проходят через материалы со скоростью, обратно пропорциональной атомному номеру и плотности. Свинец и олово в припое сильно впитывают и кажутся темными, тогда как пустоты, заполненные воздухом, почти ничего не поглощают и кажутся яркими.

Медные кривые показывают промежуточные уровни серого, что позволяет четко различать слои и объекты. Современные источники с закрытой трубкой работают при напряжении 80–160 кВ с фокальными пятнами размером всего 1 микрон, что обеспечивает четкое изображение.

Плоские детекторы улавливают передаваемые фотоны в режиме реального времени, создавая рентгенографические изображения, которые неразрушающим образом выявляют внутренние структуры. Такие системы, как I.C.T-7100 и I.C.T-7900, сочетают высокое напряжение с геометрическим увеличением до 2000 раз для детального анализа пустот.

Этот принцип контраста, основанный на плотности, принципиально отличается от оптического отражения, обеспечивая видимость сквозь непрозрачные барьеры.

Хорошо сформированные шарики BGA выглядят как однородные темные круги с плавными границами и одинаковыми оттенками серого. Пустоты проявляются в виде ярких белых пятен или областей внутри шара, часто сосредоточенных на границах разделов. Голова в подушке демонстрирует характерные разделительные линии или форму песочных часов, где шарик и паста никогда не сливались.

Перемычки выглядят как неожиданные темные соединения между соседними контактными площадками под QFN. Недостаточный объем припоя приводит к получению тонких и тусклых соединений по сравнению с соседними. Медные детали, такие как переходные отверстия и дорожки, накладываются в виде более светлых серых сеток, обнажая бочкообразные трещины или расслоения.

Просмотр под косым углом в таких системах, как I.C.T-7900, добавляет трехмерный контекст, делая деформацию или несоосность очевидными. Эти отчетливые радиографические признаки позволяют обученным операторам или автоматизированным алгоритмам точно определить количественную степень серьезности дефектов.

В отличие от просмотра только поверхности AOI, рентгеновский снимок предоставляет объемную информацию о формировании суставов и распределении материала. Он напрямую измеряет процент пустот, толщину припоя и площадь смачивания — критические показатели надежности, определенные в IPC-7095 для BGA.

Внутренние трещины, несмачивание и перемычки становятся видимыми без деструктивного поперечного сечения. На многослойных досках обнаруживаются скрытые дефекты, например, трещины или замыкания внутреннего слоя. Бесконтактный, неразрушающий характер позволяет проводить проверку на нескольких этапах процесса, не повреждая образцы.

Передовые системы автоматизируют расчет пустот и создают статистические отчеты для управления процессом. Хотя эта структура работает медленнее, чем AOI, она предотвращает скрытые сбои, которые оптические методы полностью пропускают.

AOI остается непревзойденным в плане высокоскоростного и недорогого выявления видимых дефектов на всех платах. Рентген превосходно справляется с целенаправленной проверкой скрытых соединений, но не может экономически эффективно проверять каждую деталь поверхности на линейной скорости. Ведущие заводы используют AOI для 100% покрытия и выборочно просвечивают критические компоненты или выборочные платы.

Например, сочетание I.C.T-AI5146 AOI с I.C.T- 7100/7900 X-ray создает многоуровневую защиту: AOI немедленно выявляет очевидные проблемы, а рентген подтверждает внутреннюю целостность упаковок высокого риска.

Этот дополнительный подход максимизирует урожайность и сводит к минимуму ошибки на местах. Такие стандарты, как IPC-7095 и автомобильный AEC-Q100, все чаще требуют использования обеих технологий для комплексного обеспечения качества.

Пустоты припоя образуются во время оплавления, когда захваченный флюс выделяет газы или испаряется влага, создавая пустые карманы внутри соединения. Эти пустоты выглядят как яркие пятна на рентгеновских изображениях из-за более низкой плотности по сравнению с окружающим припоем. AOI видит только внешнюю форму шара и вообще не может обнаружить внутренние пустоты.

Пустоты размером более 25% площади шва значительно снижают теплопроводность и создают точки механического напряжения. В силовых устройствах чрезмерное образование пустот приводит к появлению горячих точек и преждевременному выходу из строя под нагрузкой.

Автомобильные стандарты, такие как AEC-Q100, часто требуют ограничения пустот ниже 15 % для критических соединений. Такие системы, как I.C.T-7900, автоматически измеряют и сообщают о проценте пустот в соответствии с требованиями.

«Голова в подушке» возникает, когда шарик BGA и паяльная паста окисляются или деформируются по отдельности во время оплавления, образуя механическое, а не металлургическое соединение. Сверху поверхность кажется идеально спаянной, полностью обманывая AOI.

Внутри на рентгеновском снимке виден характерный разрыв или линия разделения, поскольку шарик находится поверх нерасплавленной пасты. Этот слабый интерфейс выходит из строя при вибрации или термоциклировании, зачастую через несколько месяцев эксплуатации.

HiP стал преобладать в бессвинцовых процессах из-за более высоких температур и более узких технологических окон. Это один из самых коварных скрытых дефектов, поскольку платы изначально проходят все электрические испытания. Анализ поперечного сечения подтверждает то, что рентген показывает неразрушающим методом.

Холодные паяные соединения образуются, когда температура недостаточна для надлежащего смачивания, что приводит к зернистой или тусклой внутренней структуре без полного интерметаллического соединения. С поверхности соединение выглядит нормально, с блестящим скруглением, если оно имеется, которое легко проходит проверку AOI.

На рентгенограмме видны неравномерные узоры в оттенках серого и плохое покрытие подушечек внутри сустава. Несмачивание оставляет большие участки голой подушечки видимыми как более яркие области. Эти соединения обладают высоким электрическим сопротивлением и трескаются при минимальном напряжении.

Распространенными причинами являются загрязненные колодки, неправильные профили или устаревшая паста. Неисправности на местах проявляются в виде периодических размыканий спустя долгое время после начала производства.

Избыток паяльной пасты под термопрокладками QFN или LGA может образовать непредусмотренные соединения между выводами или плоскостями заземления. Мост полностью скрыт под корпусом упаковки и невидим под любым оптическим углом. AOI может отмечать скругления пятки, но не может подтвердить внутренние шорты.

Рентгеновский снимок ясно показывает темные пути припоя, соединяющие соседние элементы. Эти мосты вызывают немедленные функциональные сбои или скрытые короткие замыкания под напряжением. Средства контроля процесса, такие как разработка трафаретов, помогают их предотвратить, но для проверки требуется рентген. Системы высокого разрешения обнаруживают мосты размером до 50 микрон.

Слишком много пасты приводит к риску образования мостов; слишком малое количество приводит к слабым соединениям с плохой механической прочностью. AOI определяет объем по внешней форме и измерениям высоты, что часто неточно для скрытых суставов. Рентген непосредственно визуализирует фактическое распределение и толщину припоя по интерфейсу.

Недостаточный объем проявляется в виде тонких или неполных темных областей; избыток показывает выпучивание или переполнение. Оба условия по-разному влияют на надежность: малый объем увеличивает сопротивление, избыток способствует образованию пустот.

Точная количественная оценка помогает соотнести параметры процесса с результатами. Усовершенствованное рентгеновское программное обеспечение автоматически измеряет процентное содержание объема.

Многослойный PCB может пострадать из-за растрескивания цилиндра, расслоения внутреннего слоя или пустот в покрытии во время изготовления или напряжения оплавления. Эти проблемы скрыты между слоями и совершенно невидимы оптически. Рентгеновские лучи проникают и выявляют трещины в виде тонких линий или трещин в медных элементах.

Пустоты покрытия в сквозных отверстиях кажутся яркими на фоне темных медных стен. Расслоение проявляется в виде неравномерных промежутков между слоями. Такие дефекты приводят к разрыву цепи при тепловом расширении. AOI здесь не имеет возможности; только рентгеновское или разрушающее тестирование может их надежно обнаружить.

AOI быстро сканирует всю поверхность платы, чтобы подтвердить наличие компонентов с помощью распознавания образов. Отсутствующие детали отображаются как пустые контактные площадки без совпадения отражений. Дополнительные компоненты вызывают дублирование сигналов тревоги при обнаружении.

Обнаружение происходит в режиме реального времени на полной скорости линии. Это не дает целым платам прогрессировать с явными ошибками сборки. Такие системы, как I.C.T-AI5146, достигают почти нулевой вероятности побега из-за проблем с размещением.

Метки катода, индикаторы контакта 1 и особенности ориентации хорошо видны на верхних частях компонентов. Библиотеки AOI включают шаблоны полярности для тысяч деталей. Неправильная ориентация сигнализирует сразу во время проверки.

Это критично для диодов, микросхем и разъемов, изменение направления которых приводит к функциональному сбою. Оптический контраст делает обнаружение простым и надежным.

Неравномерное плавление припоя может привести к поднятию одного конца компонентов микросхемы вертикально (надгробие) или смещению их в сторону. Эти драматические позиционные ошибки кардинально меняют геометрию поверхности.

AOI измеряет выравнивание по ориентирам площадки с точностью до микрона. Высокие тени и отсутствие концевых заделок вызывают явный брак. Раннее обнаружение позволяет немедленно доработать проблему до того, как она начнет прогрессировать.

Надписи, коды дат и загрязнение поверхности влияют на отслеживаемость и внешний вид. AOI использует распознавание текста для проверки маркировки и контрастности на предмет косметических дефектов. Поврежденная шелкография или посторонние материалы выделяются на чистом фоне.

Эти проблемы редко влияют на функциональность, но влияют на восприятие качества. Камеры высокого разрешения фиксируют мелкие детали, невидимые для людей-инспекторов.

AOI обеспечивает экономичное 100% покрытие подавляющего большинства видимых дефектов на высоких скоростях производства. Он служит первой линией защиты, выявляя проблемы, которые могут привести к потере ресурсов последующих этапов.

Без AOI ручная проверка привела бы к серьезным узким местам в линиях. Регистрация данных позволяет осуществлять мониторинг процессов в режиме реального времени и повышать производительность. Даже с добавлением рентгеновского излучения AOI эффективно справляется с основной задачей обеспечения качества.

Распространенный случай: автомобильный ЭБУ успешно проходит AOI, но выходит из строя после 6 месяцев термоциклирования из-за пустот в BGA. Другой пример — периодические сбои серверных модулей, связанные с HiP в процессоре BGA. Потребительские устройства возвращаются без проблем, пока деструктивный анализ не выявит отсутствие моста QFN.

Эти платы отлично проходят испытания при производстве, поскольку скрытые дефекты не влияют на первоначальные электрические характеристики. Только операционный стресс со временем обнажает слабость. Заводы, полагающиеся исключительно на AOI, сталкиваются с увеличением гарантийных расходов из-за таких скрытых проблем.

Платы с сотнями шаров BGA на процессор экспоненциально концентрируют скрытые совместные риски. Силовые модули, работающие с большими токами, испытывают усиленное влияние пустот на тепловое сопротивление. Плотная прокладка ограничивает пути отхода потока, увеличивая вероятность образования пустот.

В автомобильной и аэрокосмической промышленности оба фактора сочетаются с жесткими требованиями к надежности. В этих приложениях наблюдается самый высокий процент AOI-пройденных, но не прошедших проверку устройств. При оценке риска следует определить приоритетность дополнительной рентгенологической проверки.

Скрытые дефекты часто остаются «спящими» до тех пор, пока не накапливается накопительный стресс. Несоответствие температурного расширения постепенно приводит к открытию интерфейсов HiP. Пустоты концентрируют тепло, со временем ускоряя электромиграцию. Вибрация в транспортных средствах постепенно утомляет слабые внутренние суставы.

Первоначальное тестирование и тестирование редко повторяют долгосрочные условия. Неисправности обычно возникают во время гарантийного периода, нанося ущерб репутации и вызывая высокие затраты на замену. Эта задержка проявления объясняет, почему многие фабрики переходят на рентгеновское оборудование только после того, как получили дорогостоящие возвраты.

Системы AOI собирают данные исключительно с поверхности платы, используя отраженный видимый свет, ограничивая видимость внешних элементов и боковых скруглений. Этот подход отлично подходит для быстрой оценки открытых паяных соединений и размещения компонентов.

Рентгеновский контроль проникает сквозь компоненты и несколько слоев PCB с использованием визуализации на основе плотности. Он раскрывает внутренние структуры, такие как скрытые шарики BGA, сквозные отверстия и площадки под компонентами.

Фундаментальное различие заключается в физике: свет отражается от поверхностей, а рентгеновские лучи проходят через материалы с различным ослаблением. Для современных сборок со скрытыми соединениями AOI не предоставляет никакой информации о глубине. Сочетание обоих обеспечивает комплексное покрытие от поверхности до ядра.

AOI надежно обнаруживает недостающие компоненты, ошибки полярности, замыкания на поверхности и поверхностные перемычки по всей плате. Он борется с любыми дефектами, скрытыми корпусом упаковки или внутренними слоями. Рентгеновский снимок выявляет пустоты, проблемы «голова в подушке», несмачивание и недостаточное заполнение, которые AOI полностью пропускает.

Однако рентген менее эффективен при проблемах с косметической шелкографией или при мелких загрязнениях поверхности. Ни одна технология не может эффективно покрыть все типы дефектов.

Заводы достигают максимальной эффективности предотвращения побегов, используя AOI для широкого досмотра и рентген для целенаправленной проверки скрытых соединений. Эта многоуровневая стратегия устраняет весь спектр потенциальных сбоев.

Встроенные системы AOI, такие как I.C.T-AI5146, обрабатывают платы за считанные секунды, обеспечивая полный 100% контроль при скорости производства, превышающей 1 метр в минуту. Капитальные затраты умеренные, с быстрой окупаемостью за счет сокращения количества ручных визуальных проверок.

Рентгеновский контроль занимает больше времени — обычно от 30 секунд до нескольких минут на каждую доску в зависимости от разрешения и сканируемой площади. Высокопроизводительные системы, такие как I.C.T-7900, обеспечивают более высокую пропускную способность, но по-прежнему не могут соответствовать скорости AOI для полного покрытия.

Затраты на оборудование значительно выше из-за рентгеновских трубок и детекторов. Эксплуатационные расходы включают замену трубок и меры радиационной безопасности. Выборочное применение эффективно уравновешивает эти компромиссы.

AOI легко интегрирует встроенную пост-перекомпоновку, обеспечивая немедленную обратную связь и предотвращая продвижение дефектных плат. Эта возможность работы в режиме реального времени сводит к минимуму циклы доработок. Рентгеновские системы обычно используются в автономном режиме для отбора проб или критических партий из-за более длительного времени цикла.

Некоторые расширенные конфигурации позволяют использовать встроенную рентгенографию для дорогостоящих продуктов. Гибридные подходы используют встроенный AOI для всех плат и направляют помеченные или отобранные единицы на автономные рентгеновские станции.

Такие системы, как I.C.T-7100, отличаются гибкостью в автономном режиме и программируемым наклоном для наклонных изображений. Выбор развертывания зависит от объема, уровня риска и требований к пропускной способности.

Одного AOI достаточно для простых односторонних плат со сквозными отверстиями или компонентами с видимыми выводами. Добавьте рентгеновский снимок при подключении любых пакетов BGA, QFN или LGA. Отрасли с высокой надежностью, такие как автомобилестроение и медицина, требуют использования обеих технологий в соответствии со стандартами.

Бытовая электроника с плотными скрытыми соединениями выигрывает от избирательного рентгеновского излучения для контроля отражений поля. На этапах прототипирования и NPI используется обширное рентгеновское исследование для оптимизации процесса. В массовом производстве применяется отбор проб на основе рисков с рентгеновским исследованием критически важных функций. Оптимальное сочетание развивается в зависимости от сложности продукта и целевых показателей качества.

Заводы высшего уровня развертывают AOI сразу после оплавления для 100% проверки платы на полной скорости линии. Это позволяет выявить ошибки размещения, дефекты пайки поверхности и косметические проблемы до того, как они усугубятся. Данные из AOI используются для статистического управления процессами для корректировок в режиме реального времени.

Такие системы, как I.C.T-AI5146, обеспечивают комплексную регистрацию и отслеживание данных о поверхности. Такая широкая проверка формирует основу обеспечения качества при крупносерийном производстве. Это гарантирует, что будут работать только заведомо хорошие платы, одновременно отмечая необходимость немедленной доработки.

Ведущие производители применяют рентгеновское излучение выборочно в зонах повышенного риска, таких как массивы BGA или силовые модули. Полная проверка флагманской продукции сочетает AOI с прицельным рентгеновским исследованием сложных упаковок.

Например, объединение I.C.T-AI5146 AOI с рентгеновскими системами I.C.T-7100 или I.C.T-7900 обеспечивает тщательную проверку без возникновения узких мест на линии. Автоматизированное измерение пустот и анализ оптимизации классификации дефектов. Этот целенаправленный подход выявляет скрытые проблемы, которые в противном случае остались бы незамеченными.

Усовершенствованные фабрики реализуют приоритезацию рисков на основе типа компонента, серьезности приложения и исторических данных об отказах. Платы высокой надежности получают 100% рентген критических соединений наряду с полным AOI.

В продуктах со средним риском используется статистическая выборка с помощью рентгеновских лучей, инициируемых флажками AOI или изменениями партии. Индексы возможностей процесса определяют частоту выборки — стабильные процессы требуют меньше проверок. Такой подход, основанный на данных, оптимизирует качество и одновременно контролирует затраты.

Регулярные исследования корреляции между результатами AOI и результатами рентгенографии постоянно совершенствуют стратегию.

Полный рентгеновский снимок на каждой плате резко снизит производительность и неоправданно увеличит затраты для проектов с низким уровнем риска. Контролируемые процессы с проверенными профилями обеспечивают стабильные скрытые соединения. Выборка плюс данные о возможностях обеспечивают статистическую достоверность.

Стандарты допускают проверку на основе рисков, а не требуют 100% проверки для всех случаев. Сосредоточение рентгеновских лучей на известных слабых местах обеспечивает эквивалентную защиту и более эффективно. Эта сбалансированная методология характеризует успех ведущих заводов в достижении эксплуатационной надежности на уровне ppm.

Любая плата, включающая компоненты с нижним разъемом, требует рентгеновского обследования для проверки скрытых соединений. Эти упаковки превосходят современные конструкции по плотности и производительности.

Без проникновения качество зависит только от контроля процесса, чего недостаточно для гарантий надежности. IPC-7095 специально рассматривает требования BGA контроля, включая радиографические методы. Даже один BGA оправдывает целенаправленное внедрение рентгена.

Такие стандарты, как AEC-Q100, ISO 13485 и IPC Class 3, требуют проверки скрытых паяных соединений. Эти отрасли допускают почти нулевые сбои в работе из соображений безопасности.

В ходе нормативных проверок специально ищут радиографические доказательства критических соединений. Риск отзыва или ответственности намного перевешивает затраты на проверку. Ведущие поставщики внедряют как AOI, так и рентген в качестве стандартной практики.

Силовые модули и преобразователи испытывают повышенную термическую нагрузку, которая усиливает пустотные эффекты. Большие термопрокладки на QFN скрывают потенциальные точки доступа. Пустота напрямую влияет на обработку тока и рассеивание тепла.

Виды отказа включают перегрев и преждевременную деградацию. Рентгеновская проверка гарантирует, что тепловые характеристики соответствуют спецификациям.

Крупные OEM-производители часто указывают радиографический контроль в соглашениях с поставщиками сложных сборок. Такие стандарты, как IPC-7095 и J-STD-001, определяют критерии для скрытых соединений.

Для соблюдения договорных обязательств требуются документированные результаты рентгеновского исследования. Требования прослеживаемости соотносят данные проверки с серийными номерами. Соблюдение этих требований позволяет избежать провалов в квалификации и потери бизнеса.

Усовершенствования процессов уменьшили, но не устранили скрытые дефекты современного бессвинцового оплавления. Исследования показывают, что уровень пустот составляет в среднем 10-20% даже на контролируемых линиях. Случаи HiP резко возрастают из-за больших упаковок и короблений.

Полевые данные последовательно связывают скрытые проблемы со значительными затратами на гарантию. Заблуждение возникает из-за того, что мы полагаемся исключительно на процент проходимости AOI. Фактические поперечные сечения и рентгеновские снимки показывают истинную распространенность.

Ранние рентгеновские системы действительно были медленными, но современное оборудование, такое как I.C.T-7900, обеспечивает время цикла менее 30 секунд с автоматизированным управлением. Линейные конфигурации поддерживают смешанное производство.

Выборочное применение на критических участках поддерживает общую производительность. Расчеты окупаемости инвестиций показывают, что экономия на предотвращении перевешивает влияние времени цикла. Ведущие заводы ежедневно доказывают совместимость объемов.

Статистическая выборка обеспечивает уверенность в стабильности процессов, но не учитывает вариации, характерные для конкретной партии. Неконтролируемые события, такие как изменение партии пасты или смещение профиля, влияют на все прогоны. Стандарты высокой надежности все чаще требуют более широкого покрытия.

Риски отбора проб ускользают, что приводит к дорогостоящим проблемам на местах. Полная проверка или проверка на основе рисков обеспечивает превосходную защиту.

Рентгеновскому исследованию не хватает скорости и разрешения для эффективного обнаружения поверхностных дефектов на всей плате. Он полностью упускает из виду полярность, недостающие детали и косметические проблемы. Стоимость одной доски резко возрастет при полном рентгеновском покрытии.

Технологии фундаментально устраняют различные классы дефектов. Оптимальное качество требует, чтобы оба выполняли взаимодополняющие роли.

AOI превосходно справляется с проверкой внешнего вида и расположения поверхностей с непревзойденной скоростью и охватом. Однако современная надежность PCBA все больше зависит от целостности скрытых паяных соединений под корпусами.

Рентген обеспечивает важную структурную видимость, которую не может обеспечить оптика. Как работает рентгеновский контроль в PCBA, выявляет истинное формирование суставов посредством визуализации плотности. Скрытые дефекты, такие как пустоты и HiP, вызывают отложенные сбои поля, несмотря на идеальные результаты AOI.

Ведущие заводы достигают качества на уровне ppm, стратегически сочетая обе технологии. Истинная надежность требует проверки, выходящей за рамки того, что может видеть глаз или камера.

Advanced 3D AOI улучшает измерение высоты, но по-прежнему не может проникать в непрозрачные материалы или просматривать нижнюю часть компонентов. Справочная информация: AOI использует отражение света и триангуляцию для 3D-реконструкции. Принцип: Свет не может пройти через металлические корпуса или припой. Применение: даже системы высшего уровня полностью пропускают пустоты или HiP, что подтверждено поперечными проверочными исследованиями.

Простые платы SMT со сквозными отверстиями или с видимым соединением без BGA/QFN. Справочная информация: устаревшие конструкции с ведущими компонентами обеспечивают полный визуальный/AOI охват. Принцип: риск пропорционален количеству скрытых суставов. Применение: Для потребительских гаджетов без деталей с нижним разъемом часто достаточно одного AOI, в то время как любая высоконадежная плата не может этого сделать.

Никакого измеримого воздействия при контрольных дозах. Предыстория: В промышленном рентгеновском излучении используются источники с низкой энергией, намного ниже порога повреждения. Принцип: Доза сравнима с фоновой радиацией за годы. Применение: Повторные проверки во время разработки процесса не показывают ухудшения качества при ускоренных испытаниях на срок службы.

Встроенная для критически важных линий с большим объемом; в автономном режиме для выборки/гибкости. Справочная информация: Inline интегрируется в поток SMT. Принцип: компромисс между скоростью и разрешением. Применение: Автомобильная промышленность, часто на 100% встроенная в клавиатуру; автономная выборка общей электроники.

6–18 месяцев за счет уменьшения количества сбоев на местах и доработок. Справочная информация: Предотвращает дорогостоящие доходы. Принцип: раннее обнаружение дефектов экономит многократную прибыль в дальнейшем. Применение: Отрасли с высокой надежностью быстро окупают инвестиции благодаря предотвращению гарантийных претензий.