I.C.T

| штат: | |

|---|---|

| Количество: | |

| SMT LED Решение для линии по производству сит

I.C.T поставляет линию по производству светодиодных экранов «под ключ», опираясь на три собственных завода и более чем 22-летний опыт работы в области дисплеев. Мы обеспечиваем полное планирование производства, индивидуальные макеты, прогнозы трудозатрат и четкую рентабельность инвестиций для производителей экранов LED. Линии являются полуавтоматическими или полностью автоматическими и оснащены загрузчиками, принтерами, высокоскоростными россыпями, печами оплавления, AOI и разгрузчиками. Один оператор в смену позволяет снизить затраты. Мощность остается на уровне 18 кВт/ч. Мы обслуживаем мировых гигантов дисплеев. Установка завершается в течение 3 дней, включая проверки воздуха, электропитания, вытяжки, освещения и проверку при температуре 23±0,9°C. Обучение длится 7–15 дней по программному обеспечению, обслуживанию, безопасности и исправлениям. Наше 15-летнее обслуживание по всему миру гарантирует нулевое время простоя. Эта передовая линия по производству светодиодных экранов быстро запускает производство, плавно масштабируется и каждый раз обеспечивает великолепные и надежные экраны.

| Особенность

Автоматизированный рабочий процесс

Линия по производству светодиодных экранов соединяет каждую машину через MES для получения оперативных данных и максимальной производительности при работе с большими модулями LED. Конвейер загрузчик безопасно справляются с большими панелями. Принтеры наносят пасту с точностью камеры на чипы RGB. Высокоскоростные россыпи отлично сбрасывают мини-LED 01005. Оплавление выдерживает ±0,9°C для прочных соединений. AOI сканирует мгновенно. Буфер поддерживают стабильный темп, удаленный доступ работает где угодно, автоматические рецепты переключаются быстро, а полная отслеживаемость поддерживает смешанный шаг пикселей с минимальными остановками на полностью автоматической линии по производству светодиодных экранов.

SMD Технология размещения

Принтеры на линии по производству светодиодных экранов фиксируют трафареты с микронной точностью и подходят для широких рамок для гигантских экранов. Быстрая замена сокращает время простоя. Автоматическое дозирование и очистка обеспечивают безупречное качество отпечатков. 3D SPI проверяет объем вставки, чтобы предотвратить дефекты. Это критично для массивов LED с мелким шагом. Несколько типов пасты работают отлично. Давление ракеля регулируется для равномерного покрытия алюминиевых досок, повышения однородности яркости, уменьшения необходимости доработки и обеспечения быстрого запуска новых экранов со стабильными результатами и более высокой ежедневной производительностью.

Эффективность печи оплавления

В комплектующих на линии по производству светодиодных экранов используется технология JUKI для молниеносного и точного монтажа мини-LED. Они круглосуточно передают водителям номер 01005. Системы технического зрения гарантируют нулевое смещение. Многосопловые головки развивают максимальную скорость. Питатели автоматически перезагружаются для непрерывной работы. Программное обеспечение мгновенно адаптируется к различным тонам. Это устраняет ошибки при плотной компоновке, резко увеличивает скорость линии и поддерживает смешанные партии для внутреннего и наружного использования с плавными переходами и безупречной повторяемостью для круглосуточного производства экранов премиум-класса LED 24 часа в сутки, 7 дней в неделю.

Проверка и тестирование

Духовки имеют более 12 зон с независимой конвекцией для идеального нагрева на линии по производству светодиодных экранов. Азот создает яркие и прочные соединения, которые прослужат долгие годы. Профили автоматически соответствуют большим доскам. Охлаждение предотвращает деформацию. Рекуперация тепла поддерживает мощность на уровне 18 кВт/ч. Синхронизация конвейер с MES обеспечивает безупречную скорость, встроенные проверки позволяют избежать остановок во время длительных прогонов, а режимы энергосбережения поддерживают непрерывное производство дисплеев LED с высокой производительностью.

| Спецификация

| Категория | Проекты | Подробности |

|---|---|---|

| Требования к заводской компоновке | Схема заводского воздушного контура | Используйте заводской источник воздуха или отдельную безмасляную машину для сжатого воздуха. Давление должно быть больше 7 кг/см⊃2;. |

| Электрическая схема завода | Однофазный переменный ток 220 (220±10%, 50/60 Гц) Трехфазный переменный ток 380 В (380±10%, 50/60 Гц) | |

| Схема заводской выхлопной системы | Минимальная скорость потока вытяжного воздуховода составляет 500 кубических футов в минуту (14,15 м⊃3;/мин). | |

| Схема заводского освещения | Идеальное освещение на заводе составляет 800–1200 люкс, но не менее 300 люкс. | |

| Схема заводской температуры | Температура окружающей среды в производственном цехе составляет 23±3°C, обычно 17~28°C, а относительная влажность составляет 45~70% относительной влажности. | |

| Подготовка материала | Список спецификаций | Перечислите все детали и количества, необходимые для сборки производственной линии PCBA. |

| САПР-файл | Файл цифрового проекта для планирования компоновки PCB и настройки машины. | |

| Гербер-файл | Стандартный файл для изготовления и печати трафарета PCB. | |

| Паяльная паста | Материал наносится на подушечки перед установкой компонентов в принтер. | |

| SMD Материалы компонентов | Детали для поверхностного монтажа, такие как чипы и резисторы, для размещения. | |

| Промышленный спирт | Используется для очистки досок и трафаретов в процессе установки. | |

| Соединительный ремень | Лента для соединения фидерных катушек без остановки лески. | |

| трафарет | Металлический лист с отверстиями для точного нанесения паяльной пасты. |

| SMT Список линейного оборудования

Линия по производству светодиодных экранов I.C.T также служит высококачественной производственной линией PCBA премиум-класса для любого требовательного проекта отображения. Полностью автоматизированная установка начинается с вакуумного загрузчика, затем переходит к сверхточному автопринтеру для получения идеальной паяльной пасты, продолжается высокоскоростным захватом JUKI для размещения на микронном уровне, проходит через многозонную печь оплавления для надежной пайки и завершается усовершенствованной системой AOI, которая улавливает каждый дефект. Эта комплексная линия по производству светодиодных экранов обеспечивает плавную, надежную и экономичную сборку SMT с производительностью, неизменно превышающей отраслевые стандарты, легко удовлетворяя самые жесткие требования к рекламным, стадионным и вещательным экранам LED по всему миру.

| Название продукта | Назначение в строке SMT |

|---|---|

| SMT Line | Полностью автоматизированная отслеживаемая линия высокого класса SMT в Турции. |

| PCB Конвейер загрузчик | Автоматически загружает в линию пустые PCB. |

| Прилив паяна принтера | Точно печатает паяльную пасту на контактных площадках PCB. |

| Выберите и поместите машину | Точно монтирует компоненты на PCB. |

| Речь в духовке | Расплавляет припой, образуя прочные соединения. |

| Инспекционная машина | Устройства проверки SMT, такие как AOI, SPI, рентген и инспектор трафаретов. |

| Оборудование для отслеживания | Записывает и отслеживает производственные данные. |

| SMT Периферийное устройство | Вспомогательное SMT оборудование, такое как программаторы IC, хранилище, рентгеновские счетчики и устройства для склеивания лент. |

| PCB чистящая машина | Очищает PCB/трафарет от флюса, пыли и загрязнений после пайки. |

| PCB Маршрутизатор | Прецизионная резка PCBA контуров и пазов с помощью высокоскоростной резки. |

| SMT Бентопный робот | Автоматизирует завинчивание и пайку для эффективной сборки SMT. |

| Видео об успехах клиентов

Инженер I.C.T Рока посетил фабрику домашнего освещения LED для установки и обучения. Заказчику требовалась полностью автоматическая линия по производству светодиодных экранов с 13 машинами (всего 29 метров), но у него было пространство размером всего 21 х 5 м. Мы перепроектировали его в компактный U-образный вариант размером 16×2,7 м. После 2 дней установки и отладки, а также 6 дней практического обучения компания Roka завершила поставку. Оборудование включало вакуумный Конвейер загрузчик VL-1200, полностью автоматический принтер 1200, конвейер, систему захвата и размещения, печь для оплавления L8, охлаждающий конвейер, челночный аппарат, AOI AI1238, разгрузчик и сепаратор MLS2400. На следующий день заказчик приступил к стабильному, качественному производству экрана LED.

| Сервисная и обучающая поддержка

I.C.T предлагает комплексное обслуживание линии по производству светодиодных экранов, от планирования до ежедневных флагманских запусков. Установка и тестирование занимают всего 3 дня. Инженеры обучают вашу команду работе с машинами и программным обеспечением в течение 7–15 дней. Детали доставляются быстро с 8 складов по всему миру. Удаленная диагностика и выезд на место устраняют проблемы мгновенно. Регулярные проверки и обновления поддерживают высочайший уровень производительности. Наша 15-летняя многоязычная поддержка гарантирует, что ваша продукция на экранах LED никогда не тускнеет и масштабируется с использованием новейших технологий.

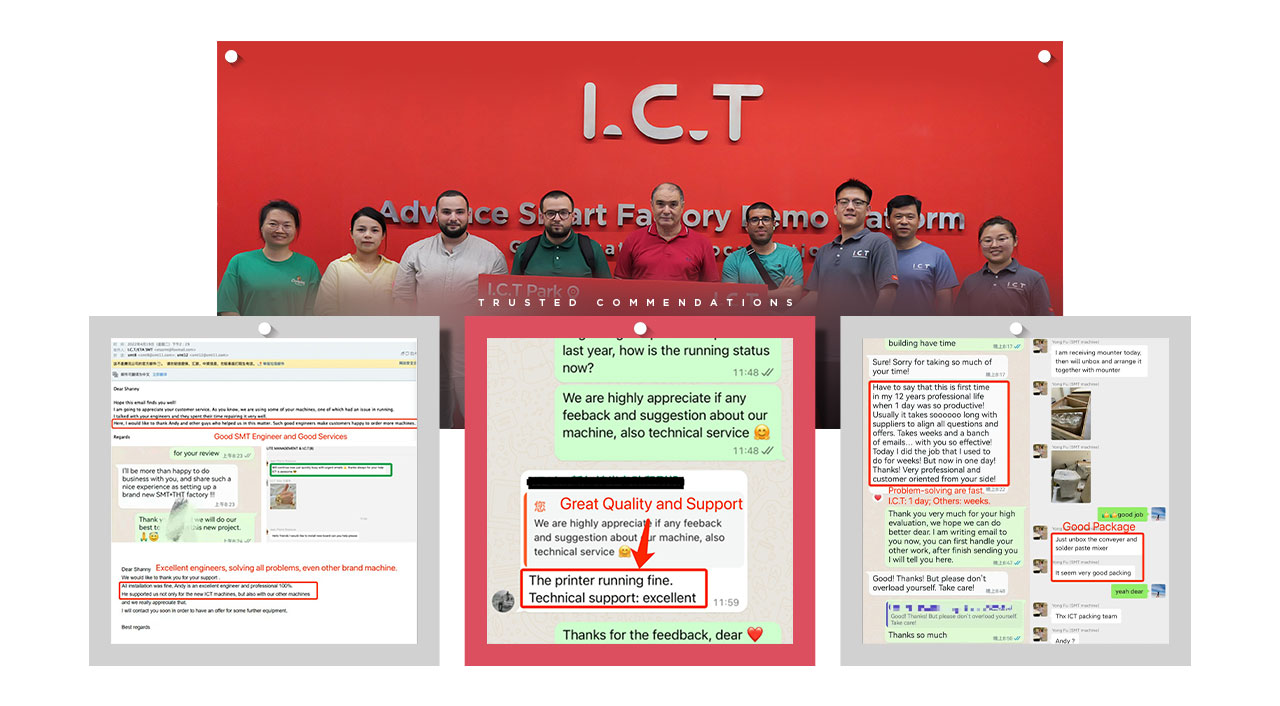

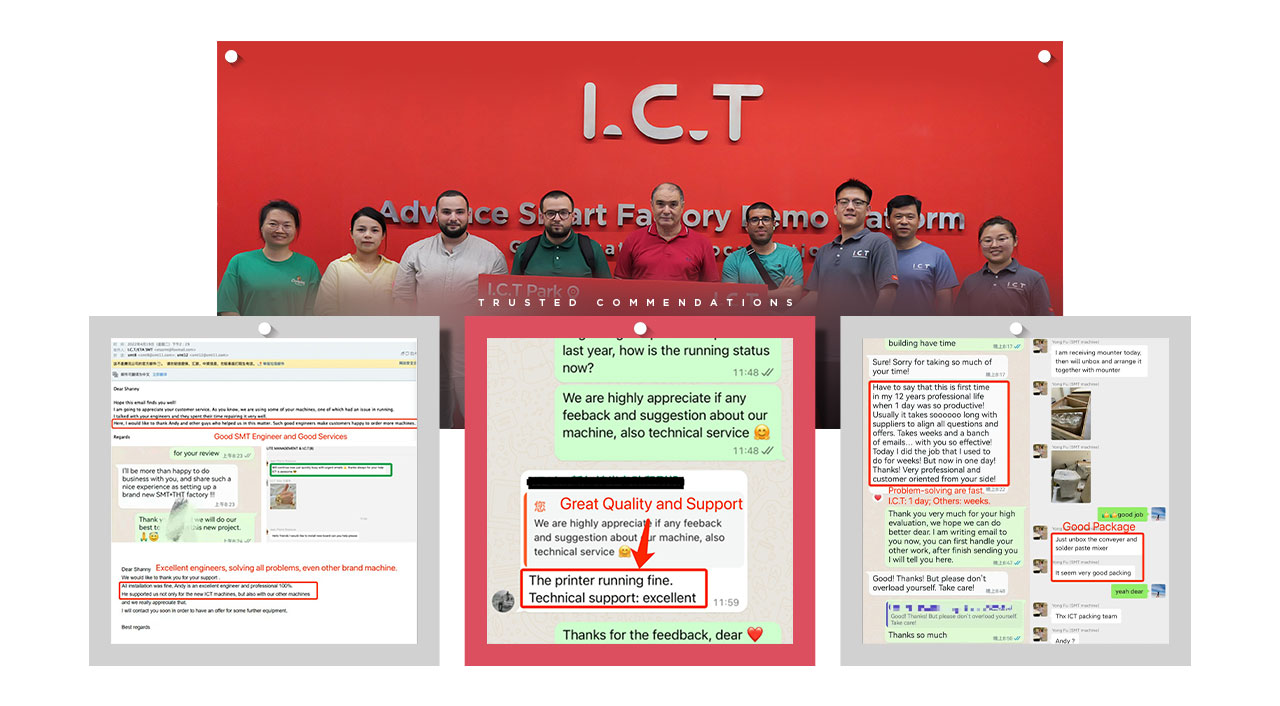

| Отзывы клиентов

Клиентам нравятся наши двухчасовые дистанционные ремонты на линии по производству светодиодных экранов. Они хвалят надежные печи, пуленепробиваемую заморскую упаковку и молниеносную реакцию. Инженеры получают высшие оценки за помощь на месте, а интуитивно понятный интерфейс позволяет новым операторам продуктивно работать за считанные дни.

| Сертификаты и стандарты

CE, RoHS, ISO9001 и многочисленные патенты сертифицируют каждую линию по производству светодиодных экранов. Полное тестирование перед отправкой гарантирует безопасность, соответствие экологическим нормам и высочайшую производительность во всем мире с первого дня.

| О компании и заводе I.C.T

Три завода общей площадью 12 000 м⊃2;, 89 сотрудников, включая 20 инженеров, 25 лет обслуживают 1600 клиентов в 72 странах. Собственные исследования и разработки, строгий контроль качества от материалов до финальных испытаний, а также глобальные склады обеспечивают быструю доставку и надежные решения для линий по производству светодиодных экранов. Посетите в любое время.

| SMT LED Решение для линии по производству сит

I.C.T поставляет линию по производству светодиодных экранов «под ключ», опираясь на три собственных завода и более чем 22-летний опыт работы в области дисплеев. Мы обеспечиваем полное планирование производства, индивидуальные макеты, прогнозы трудозатрат и четкую рентабельность инвестиций для производителей экранов LED. Линии являются полуавтоматическими или полностью автоматическими и оснащены загрузчиками, принтерами, высокоскоростными россыпями, печами оплавления, AOI и разгрузчиками. Один оператор в смену позволяет снизить затраты. Мощность остается на уровне 18 кВт/ч. Мы обслуживаем мировых гигантов дисплеев. Установка завершается в течение 3 дней, включая проверки воздуха, электропитания, вытяжки, освещения и проверку при температуре 23±0,9°C. Обучение длится 7–15 дней по программному обеспечению, обслуживанию, безопасности и исправлениям. Наше 15-летнее обслуживание по всему миру гарантирует нулевое время простоя. Эта передовая линия по производству светодиодных экранов быстро запускает производство, плавно масштабируется и каждый раз обеспечивает великолепные и надежные экраны.

| Особенность

Автоматизированный рабочий процесс

Линия по производству светодиодных экранов соединяет каждую машину через MES для получения оперативных данных и максимальной производительности при работе с большими модулями LED. Конвейер загрузчик безопасно справляются с большими панелями. Принтеры наносят пасту с точностью камеры на чипы RGB. Высокоскоростные россыпи отлично сбрасывают мини-LED 01005. Оплавление выдерживает ±0,9°C для прочных соединений. AOI сканирует мгновенно. Буфер поддерживают стабильный темп, удаленный доступ работает где угодно, автоматические рецепты переключаются быстро, а полная отслеживаемость поддерживает смешанный шаг пикселей с минимальными остановками на полностью автоматической линии по производству светодиодных экранов.

SMD Технология размещения

Принтеры на линии по производству светодиодных экранов фиксируют трафареты с микронной точностью и подходят для широких рамок для гигантских экранов. Быстрая замена сокращает время простоя. Автоматическое дозирование и очистка обеспечивают безупречное качество отпечатков. 3D SPI проверяет объем вставки, чтобы предотвратить дефекты. Это критично для массивов LED с мелким шагом. Несколько типов пасты работают отлично. Давление ракеля регулируется для равномерного покрытия алюминиевых досок, повышения однородности яркости, уменьшения необходимости доработки и обеспечения быстрого запуска новых экранов со стабильными результатами и более высокой ежедневной производительностью.

Эффективность печи оплавления

В комплектующих на линии по производству светодиодных экранов используется технология JUKI для молниеносного и точного монтажа мини-LED. Они круглосуточно передают водителям номер 01005. Системы технического зрения гарантируют нулевое смещение. Многосопловые головки развивают максимальную скорость. Питатели автоматически перезагружаются для непрерывной работы. Программное обеспечение мгновенно адаптируется к различным тонам. Это устраняет ошибки при плотной компоновке, резко увеличивает скорость линии и поддерживает смешанные партии для внутреннего и наружного использования с плавными переходами и безупречной повторяемостью для круглосуточного производства экранов премиум-класса LED 24 часа в сутки, 7 дней в неделю.

Проверка и тестирование

Духовки имеют более 12 зон с независимой конвекцией для идеального нагрева на линии по производству светодиодных экранов. Азот создает яркие и прочные соединения, которые прослужат долгие годы. Профили автоматически соответствуют большим доскам. Охлаждение предотвращает деформацию. Рекуперация тепла поддерживает мощность на уровне 18 кВт/ч. Синхронизация конвейер с MES обеспечивает безупречную скорость, встроенные проверки позволяют избежать остановок во время длительных прогонов, а режимы энергосбережения поддерживают непрерывное производство дисплеев LED с высокой производительностью.

| Спецификация

| Категория | Проекты | Подробности |

|---|---|---|

| Требования к заводской компоновке | Схема заводского воздушного контура | Используйте заводской источник воздуха или отдельную безмасляную машину для сжатого воздуха. Давление должно быть больше 7 кг/см⊃2;. |

| Электрическая схема завода | Однофазный переменный ток 220 (220±10%, 50/60 Гц) Трехфазный переменный ток 380 В (380±10%, 50/60 Гц) | |

| Схема заводской выхлопной системы | Минимальная скорость потока вытяжного воздуховода составляет 500 кубических футов в минуту (14,15 м⊃3;/мин). | |

| Схема заводского освещения | Идеальное освещение на заводе составляет 800–1200 люкс, но не менее 300 люкс. | |

| Схема заводской температуры | Температура окружающей среды в производственном цехе составляет 23±3°C, обычно 17~28°C, а относительная влажность составляет 45~70% относительной влажности. | |

| Подготовка материала | Список спецификаций | Перечислите все детали и количества, необходимые для сборки производственной линии PCBA. |

| САПР-файл | Файл цифрового проекта для планирования компоновки PCB и настройки машины. | |

| Гербер-файл | Стандартный файл для изготовления и печати трафарета PCB. | |

| Паяльная паста | Материал наносится на подушечки перед установкой компонентов в принтер. | |

| SMD Материалы компонентов | Детали для поверхностного монтажа, такие как чипы и резисторы, для размещения. | |

| Промышленный спирт | Используется для очистки досок и трафаретов в процессе установки. | |

| Соединительный ремень | Лента для соединения фидерных катушек без остановки лески. | |

| трафарет | Металлический лист с отверстиями для точного нанесения паяльной пасты. |

| SMT Список линейного оборудования

Линия по производству светодиодных экранов I.C.T также служит высококачественной производственной линией PCBA премиум-класса для любого требовательного проекта отображения. Полностью автоматизированная установка начинается с вакуумного загрузчика, затем переходит к сверхточному автопринтеру для получения идеальной паяльной пасты, продолжается высокоскоростным захватом JUKI для размещения на микронном уровне, проходит через многозонную печь оплавления для надежной пайки и завершается усовершенствованной системой AOI, которая улавливает каждый дефект. Эта комплексная линия по производству светодиодных экранов обеспечивает плавную, надежную и экономичную сборку SMT с производительностью, неизменно превышающей отраслевые стандарты, легко удовлетворяя самые жесткие требования к рекламным, стадионным и вещательным экранам LED по всему миру.

| Название продукта | Назначение в строке SMT |

|---|---|

| SMT Line | Полностью автоматизированная отслеживаемая линия высокого класса SMT в Турции. |

| PCB Конвейер загрузчик | Автоматически загружает в линию пустые PCB. |

| Прилив паяна принтера | Точно печатает паяльную пасту на контактных площадках PCB. |

| Выберите и поместите машину | Точно монтирует компоненты на PCB. |

| Речь в духовке | Расплавляет припой, образуя прочные соединения. |

| Инспекционная машина | Устройства проверки SMT, такие как AOI, SPI, рентген и инспектор трафаретов. |

| Оборудование для отслеживания | Записывает и отслеживает производственные данные. |

| SMT Периферийное устройство | Вспомогательное SMT оборудование, такое как программаторы IC, хранилище, рентгеновские счетчики и устройства для склеивания лент. |

| PCB чистящая машина | Очищает PCB/трафарет от флюса, пыли и загрязнений после пайки. |

| PCB Маршрутизатор | Прецизионная резка PCBA контуров и пазов с помощью высокоскоростной резки. |

| SMT Бентопный робот | Автоматизирует завинчивание и пайку для эффективной сборки SMT. |

| Видео об успехах клиентов

Инженер I.C.T Рока посетил фабрику домашнего освещения LED для установки и обучения. Заказчику требовалась полностью автоматическая линия по производству светодиодных экранов с 13 машинами (всего 29 метров), но у него было пространство размером всего 21 х 5 м. Мы перепроектировали его в компактный U-образный вариант размером 16×2,7 м. После 2 дней установки и отладки, а также 6 дней практического обучения компания Roka завершила поставку. Оборудование включало вакуумный Конвейер загрузчик VL-1200, полностью автоматический принтер 1200, конвейер, систему захвата и размещения, печь для оплавления L8, охлаждающий конвейер, челночный аппарат, AOI AI1238, разгрузчик и сепаратор MLS2400. На следующий день заказчик приступил к стабильному, качественному производству экрана LED.

| Сервисная и обучающая поддержка

I.C.T предлагает комплексное обслуживание линии по производству светодиодных экранов, от планирования до ежедневных флагманских запусков. Установка и тестирование занимают всего 3 дня. Инженеры обучают вашу команду работе с машинами и программным обеспечением в течение 7–15 дней. Детали доставляются быстро с 8 складов по всему миру. Удаленная диагностика и выезд на место устраняют проблемы мгновенно. Регулярные проверки и обновления поддерживают высочайший уровень производительности. Наша 15-летняя многоязычная поддержка гарантирует, что ваша продукция на экранах LED никогда не тускнеет и масштабируется с использованием новейших технологий.

| Отзывы клиентов

Клиентам нравятся наши двухчасовые дистанционные ремонты на линии по производству светодиодных экранов. Они хвалят надежные печи, пуленепробиваемую заморскую упаковку и молниеносную реакцию. Инженеры получают высшие оценки за помощь на месте, а интуитивно понятный интерфейс позволяет новым операторам продуктивно работать за считанные дни.

| Сертификаты и стандарты

CE, RoHS, ISO9001 и многочисленные патенты сертифицируют каждую линию по производству светодиодных экранов. Полное тестирование перед отправкой гарантирует безопасность, соответствие экологическим нормам и высочайшую производительность во всем мире с первого дня.

| О компании и заводе I.C.T

Три завода общей площадью 12 000 м⊃2;, 89 сотрудников, включая 20 инженеров, 25 лет обслуживают 1600 клиентов в 72 странах. Собственные исследования и разработки, строгий контроль качества от материалов до финальных испытаний, а также глобальные склады обеспечивают быструю доставку и надежные решения для линий по производству светодиодных экранов. Посетите в любое время.